その核となる物理蒸着(PVD)プロセスは、金属表面に極めて薄く、高性能な膜を適用するために使用される洗練された真空コーティング技術です。固体コーティング材料が高真空チャンバー内で蒸発させられ、その原子が層ごとに正確にターゲットオブジェクトに堆積され、強力に結合した表面を形成します。

PVDが単なる塗装やメッキではないという中心的な概念を理解することが重要です。それは、金属の表面を根本的に変化させ、はるかに硬く、耐久性があり、摩耗や腐食に対してより耐性を持たせる分子レベルのプロセスです。

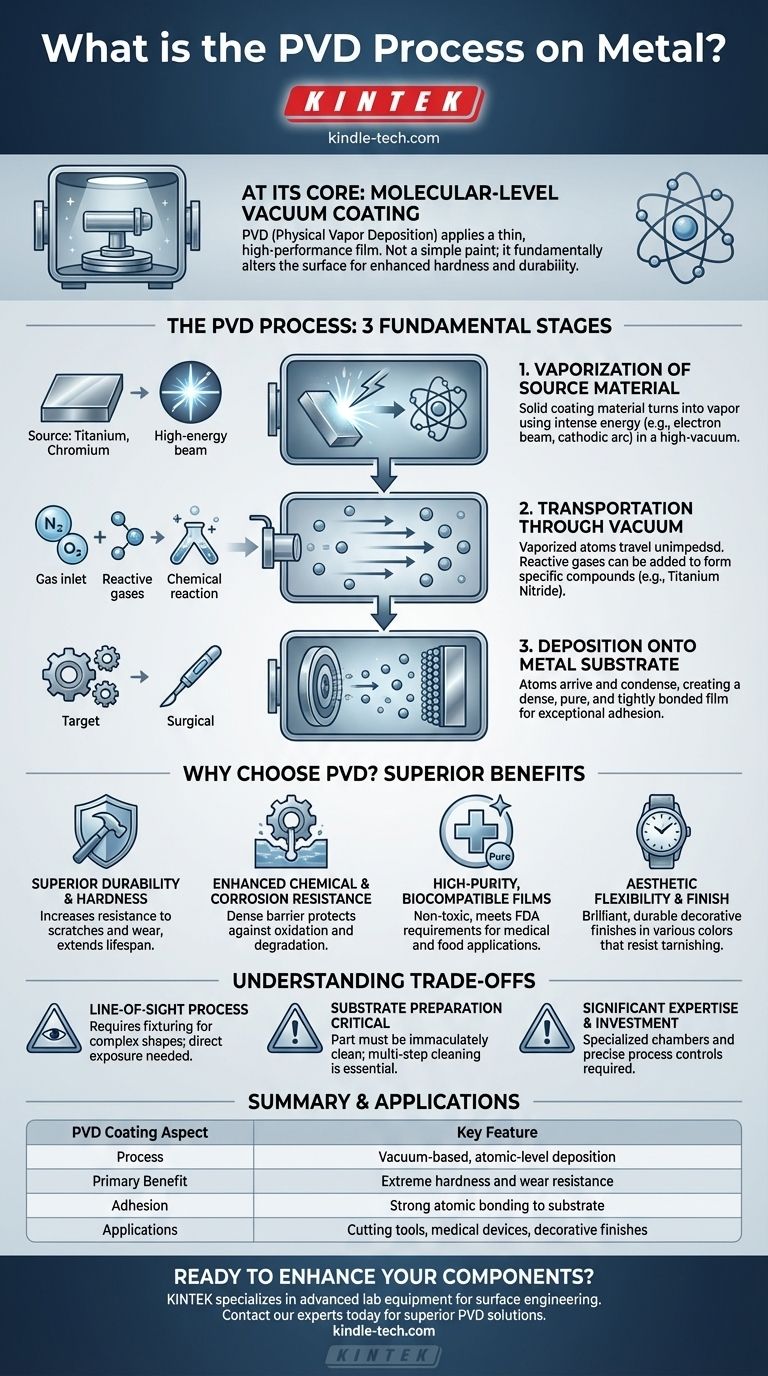

PVDプロセスは実際にどのように機能するのか?

PVDを理解するには、その基本的な段階に分解して考えるのが最善です。これらすべては特殊な真空チャンバー内で発生します。真空は、蒸発したコーティング材料が空気中の汚染物質と反応するのを防ぐため、非常に重要です。

ステップ1:ソース材料の蒸発

プロセスは、固体で高純度のコーティング材料(多くの場合、チタンやクロムのような金属またはセラミック)を蒸気に変えることから始まります。これは単純な融解によってではなく、材料に強力なエネルギーを照射することによって達成されます。

一般的な方法には、高エネルギーの電子ビームを使用してソース材料を蒸発させる方法や、強力なカソードアークを使用して原子を放出するプラズマを生成する方法があります。

ステップ2:真空を介した輸送

コーティング材料の原子が蒸発すると、それらは真空チャンバー内を移動します。圧力が非常に低いため、これらの原子は空気分子や他の粒子と衝突することなく、直進することができます。

一部のプロセスでは、窒素や酸素のような反応性ガスが意図的にチャンバー内に導入されます。これらのガスは飛行中に金属原子と結合して、最終的なコーティングの特性を変化させる特定のセラミック化合物(窒化チタンなど)を生成します。

ステップ3:金属基板への堆積

蒸発した原子はターゲットオブジェクト(コーティングされる金属部品)に到達し、その表面に凝縮します。この堆積は原子ごとに起こり、非常に高密度で純粋、かつ強固に結合した膜を形成します。

この原子結合こそが、PVDコーティングに従来のメッキ方法と比較して優れた密着性と耐久性を与えるものです。

なぜ他のコーティングよりもPVDを選ぶのか?

PVDプロセスの利点は、その適用における原子レベルの精度に直接関連しており、機能と形態の両方で優れた表面をもたらします。

優れた耐久性と硬度

PVDコーティングは、部品の表面硬度を大幅に向上させます。これにより、製品は傷や摩耗に対してはるかに耐性が高まり、摩擦が減少し、その動作寿命を劇的に延ばすことができます。

強化された耐薬品性および耐腐食性

堆積された膜は非常に高密度で非多孔質であり、環境要因に対する堅牢なバリアを形成します。これにより、酸化(錆び)や化学物質への曝露による劣化に対して優れた保護を提供します。

高純度、生体適合性膜

プロセスが真空中で行われるため、得られるコーティングは非常に純粋で汚染物質がありません。これにより、PVDは医療および食品グレードのアプリケーションに理想的な選択肢となり、コーティングはしばしば無毒であり、厳格なFDA要件を満たします。

美的柔軟性と仕上げ

機能的な利点に加えて、PVDは多くの従来のメッキ方法よりも優れた、光沢があり耐久性のある装飾的な仕上げを提供します。このプロセスにより、変色や退色に強い幅広い色と仕上げが可能です。

トレードオフを理解する

PVDは強力ですが、特定の要件と考慮すべき制限がある技術的なプロセスです。

それは直視プロセスである

蒸発したコーティング材料は直進します。これは、ソース材料に直接曝されない表面は効果的にコーティングされないことを意味します。複雑な内部形状や深い隙間をコーティングするには、均一な被覆を確保するために、洗練された治具と部品の回転が必要です。

基板の準備が重要である

PVDコーティングの最終的な品質は、基板の状態に完全に依存します。金属部品は、油、酸化物、その他の汚染物質が一切ない、きわめて清潔な状態である必要があります。これには、多くの場合、集中的な多段階の前処理と洗浄プロセスが含まれます。

かなりの専門知識と投資が必要である

PVDは単純な作業場での手順ではありません。特殊な真空チャンバー、高エネルギー源、精密なプロセス制御が必要です。一貫した高品質の結果を達成するには、かなりの技術的専門知識と設備投資が求められます。

PVDはあなたのアプリケーションに適した選択か?

コーティング技術の選択は、プロジェクトの主要な目標に完全に依存します。

- 極端な耐摩耗性と硬度を重視する場合: PVDは、切削工具、エンジン部品、その他の高摩擦用途において業界をリードする選択肢です。

- 装飾的でありながら非常に耐久性のある仕上げを重視する場合: PVDは、時計、建築金物、高級備品などのアイテムに従来のメッキに代わる優れた選択肢を提供します。

- 生体適合性と化学的不活性を重視する場合: PVDは、医療用インプラント、外科用器具、食品加工機器のコーティングに信頼されているプロセスです。

- 複雑な内部形状をコーティングする場合、または予算が限られている場合: 高度な治具のコストを慎重に評価するか、代替のコーティング技術を検討する必要があります。

最終的に、PVDは、性能を発揮するように設計された表面を作成することで、製品の価値を高めるための戦略的な選択肢です。

要約表:

| PVDコーティングの側面 | 主な特徴 |

|---|---|

| プロセス | 真空ベース、原子レベルの堆積 |

| 主な利点 | 極端な硬度と耐摩耗性 |

| 密着性 | 基板への強力な原子結合 |

| 用途 | 切削工具、医療機器、装飾仕上げ |

高性能PVDコーティングで金属部品を強化する準備はできていますか?

KINTEKは、表面工学のための高度な実験装置と消耗品を専門としています。当社の専門知識は、お客様の研究所や製造ニーズに合わせて、優れた耐久性、耐食性、美的仕上げを実現するための適切なPVD技術を選択するのに役立ちます。

今すぐ当社の専門家にお問い合わせください。信頼性の高い高品質なソリューションでプロジェクトをサポートする方法についてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器