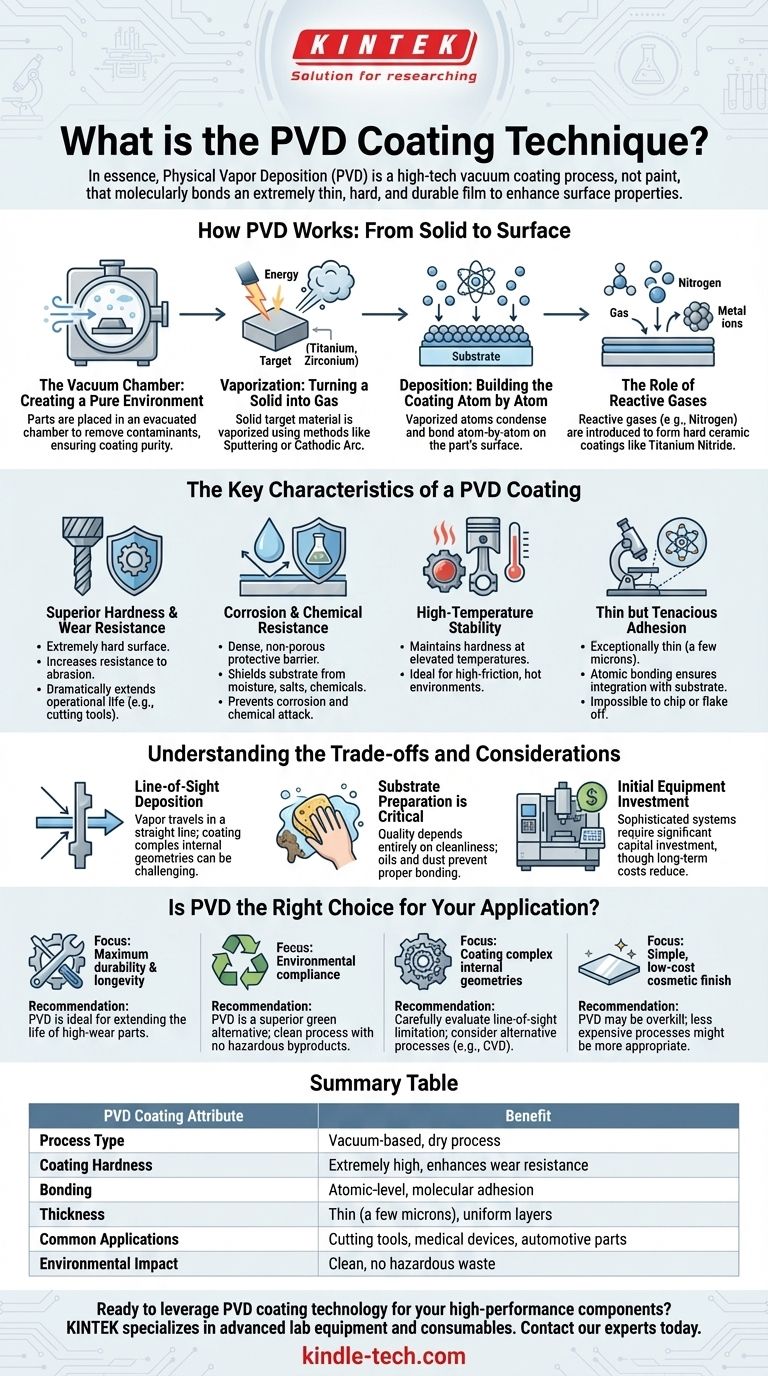

本質的に、物理蒸着(PVD)は、固体材料を気化させ、その後、原子ごとにターゲットオブジェクトに堆積させるハイテク真空コーティングプロセスです。これにより、基板の表面に分子結合した極めて薄く、硬く、耐久性のある膜が形成され、その物理的特性が根本的に向上します。

PVDは単なる塗料の層ではありません。それは高度な表面工学技術です。その核心的な目的は、標準的な材料の表面を高性能なものに変え、制御された環境に優しい方法で、優れた硬度、耐摩耗性、長寿命化を付与することです。

PVDの仕組み:固体から表面へ

PVDプロセスは特殊な真空チャンバー内で行われ、いくつかの基本的なステップに分解できます。各段階は、目的のコーティング特性を達成するために正確に制御されます。

真空チャンバー:純粋な環境の作成

まず、コーティングされる部品は、すべての空気が排気されたチャンバー内に配置されます。この真空は、コーティング材料と反応して最終的な膜に欠陥や不純物を引き起こす可能性のある大気中の汚染物質を除去するため、非常に重要です。

気化:固体をガスに変える

次に、ターゲットとして知られる固体源材料が気化されます。ターゲットは、チタン、ジルコニウム、クロムなどの純粋な金属であることがよくあります。気化は高エネルギーの方法、最も一般的には次の方法で達成されます。

- スパッタリング:ターゲットはプラズマからの高エネルギーイオンで衝突され、その表面から原子が物理的に叩き出されます。

- カソードアーク:高電流、低電圧のアークがターゲットの表面を移動し、材料を気化させて高度にイオン化された蒸気を生成します。

堆積:原子ごとにコーティングを構築する

この金属蒸気は真空チャンバー内を移動し、より低温の基板(コーティングされる部品)上に凝縮します。この堆積は原子ごとに行われるため、部品の表面に正確に適合する非常に高密度で均一な、強力に結合した層が形成されます。

反応性ガスの役割

特定のセラミック化合物を生成するために、窒素や炭素含有ガスなどの反応性ガスがチャンバーに導入されます。気化された金属イオンはこのガスと反応して、基板上に硬いセラミックコーティング(例:窒化チタン)を形成します。これは、純粋な金属単独よりもはるかに優れた耐摩耗性を提供します。

PVDコーティングの主な特性

PVDプロセスの結果は、根本的に新しい特性を持つ表面です。これらの特性が、この技術を多くの産業で非常に価値のあるものにしています。

優れた硬度と耐摩耗性

PVDコーティングは非常に硬く、表面の摩耗や磨耗に対する耐性を大幅に向上させます。これが高性能切削工具の標準となっている理由であり、その動作寿命を劇的に延ばします。

耐食性と耐薬品性

堆積された膜は高密度で非多孔性であり、下地の基板を湿気、塩分、化学物質から保護する保護バリアを形成します。これにより、腐食や化学的攻撃が防止されます。

高温安定性

多くのPVDコーティング、特にセラミック化合物は、高温でも硬度と安定性を維持します。これにより、エンジン部品や工業用ドリルなど、高い摩擦を経験したり、高温環境で動作したりするコンポーネントに最適です。

薄くても強靭な密着性

コーティングは非常に薄い(通常数ミクロン)ですが、単に材料の上に載っているだけではありません。原子結合プロセスにより、基板と一体化され、下地の材料自体を損傷することなく、欠けたり剥がれたりすることはほとんど不可能です。

トレードオフと考慮事項を理解する

強力である一方で、PVDは万能な解決策ではありません。その限界を理解することが、効果的に使用するための鍵です。

見通し線堆積

PVDプロセスは一般的に「見通し線」であり、気化された材料がソースから基板まで直線的に移動することを意味します。複雑な内部形状や深く狭い穴をコーティングすることは、高度な部品回転や固定具なしでは困難な場合があります。

基板の準備が重要

PVDコーティングの品質は、基板の清浄度と準備に完全に依存します。表面に油、ほこり、または酸化物があると、適切な結合が妨げられ、コーティングの故障につながります。成功のためには、前処理と洗浄のステップは不可欠です。

初期設備投資

PVD装置は、高度なコンピューター制御システムであり、かなりの設備投資を伴います。長期的な生産コストと納期を削減する一方で、初期の参入障壁は電気めっきのような従来のプロセスよりも高くなります。

PVDはあなたのアプリケーションに適していますか?

表面処理を選択するには、技術の強みと主要な目標を一致させる必要があります。PVDは、性能と精度が最優先される場合に優れた選択肢です。

- 最大の耐久性と長寿命化が主な焦点である場合: PVDは、高い摩耗、摩擦、または磨耗にさらされる工具やコンポーネントの寿命を延ばすための理想的なソリューションです。

- 環境コンプライアンスが主な焦点である場合: PVDは、有害な副産物がないクリーンで乾燥したプロセスであり、従来の硬質クロムめっきに代わる優れた環境に優しい代替手段です。

- 複雑な内部形状を持つ部品のコーティングが主な焦点である場合: PVDの見通し線の性質が制限となるかどうかを慎重に評価し、特殊な固定具や化学蒸着(CVD)などの代替プロセスを検討する必要があります。

- シンプルで低コストの装飾仕上げが主な焦点である場合: PVDは過剰な場合があり、高性能な表面特性が不要であれば、より安価なプロセスが適切かもしれません。

表面を後付けではなく、不可欠な設計コンポーネントとして扱うことで、PVDを活用して劇的に価値と性能が向上した製品を作成できます。

概要表:

| PVDコーティングの特性 | 利点 |

|---|---|

| プロセスタイプ | 真空ベース、ドライプロセス |

| コーティング硬度 | 極めて高く、耐摩耗性を向上させる |

| 結合 | 原子レベル、分子接着 |

| 厚さ | 薄い(数ミクロン)、均一な層 |

| 一般的な用途 | 切削工具、医療機器、自動車部品 |

| 環境への影響 | クリーン、有害廃棄物なし |

高性能コンポーネントにPVDコーティング技術を活用する準備はできていますか? KINTEKは、表面工学のための高度な実験装置と消耗品を専門としています。当社の専門知識は、耐久性を高め、摩耗を減らし、厳格な環境基準を満たすためのPVDソリューションを統合するのに役立ちます。今すぐ当社の専門家にお問い合わせください。お客様のラボの材料科学とコーティングのニーズをどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 1400℃ 窒素・不活性ガス雰囲気制御炉

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉