熱処理とは、本質的に、金属の物理的特性を意図的に変化させるために使用される、高度に制御されたプロセスです。 熱と冷却のサイクルを注意深く適用することにより、硬度、靭性、延性などの材料特性を、特定のエンジニアリング用途の要求に正確に適合するように調整し、汎用的な金属を高性能コンポーネントへと変貌させることができます。

熱処理の基本的な目的は、単に金属を「より強くする」ことではなく、競合する特性の特定の最適なバランスを達成することです。それは、ある特性(硬度など)を戦略的に犠牲にして、別の特性(靭性など)を決定的に得ることであり、最終的な部品が故障することなくその役割を果たすことを保証します。

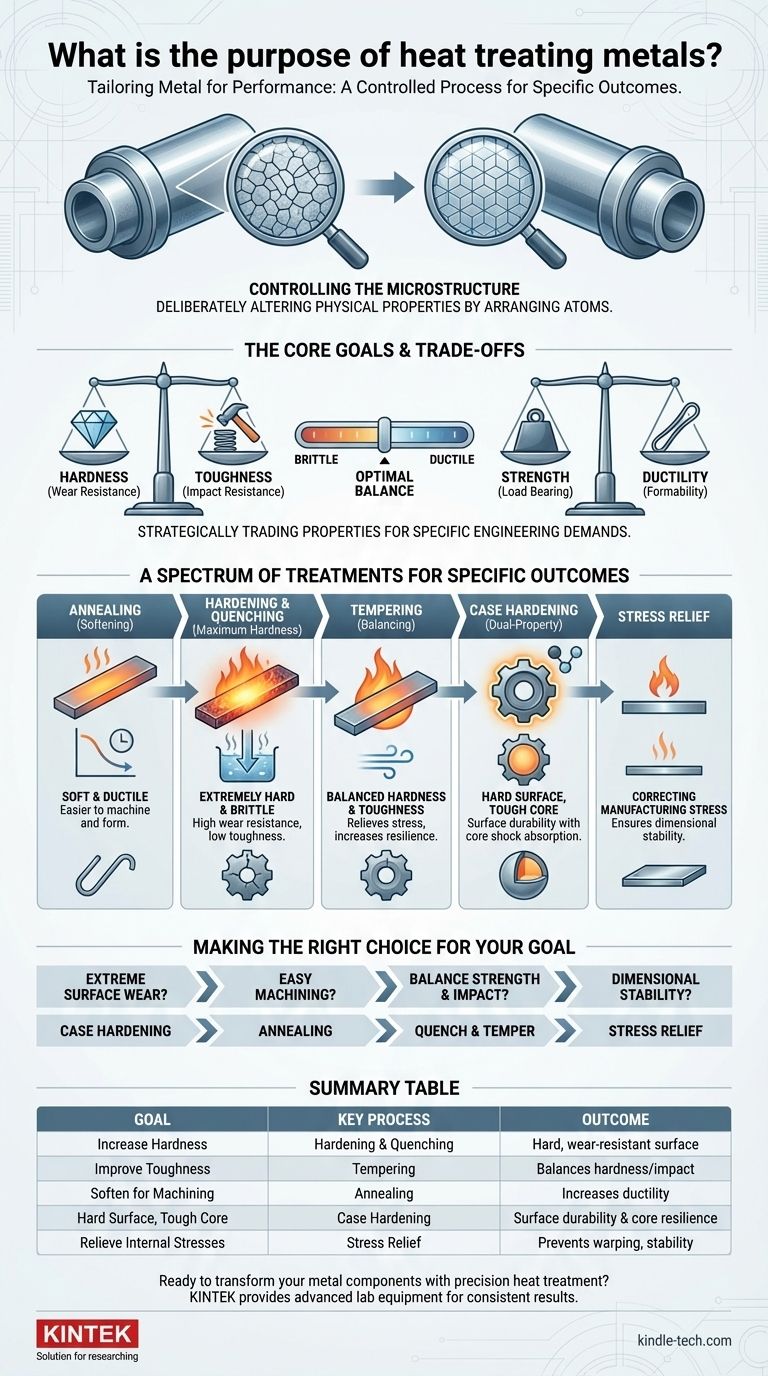

原材料を超えて:性能向上のための金属の調整

ミルや鋳造所から出てきた金属片は、白紙の状態です。その固有の特性が、ギア、エンジン部品、構造梁などの要求の厳しい用途に理想的であることはめったにありません。熱処理は、金属の真の可能性を引き出すための重要な製造工程です。

ミクロ構造の制御

熱処理の秘密は、金属の内部結晶構造、すなわちそのミクロ構造を操作することにあります。金属を臨界温度以上に加熱すると、原子が再配列されます。その後の冷却の速度と方法が特定の原子配列を「固定」し、これが最終的な機械的特性を直接決定します。

熱処理の主な目標

ほぼすべての熱処理プロセスは、次の主要な特性の1つ以上を変更するように設計されています。

- 硬度 (Hardness): 傷、摩耗、くぼみに対する耐性。

- 靭性 (Toughness): 破断せずにエネルギーを吸収し、変形する能力。

- 延性 (Ductility): 破断せずに引き伸ばされたり曲げられたりする能力。

- 強度 (Strength): 変形や破壊なしに加えられた荷重に耐える能力。

- 弾性 (Elasticity): 荷重が取り除かれた後に元の形状に戻る能力。

特定の成果のための処理のスペクトル

異なる目標には異なるプロセスが必要です。各処理は、特定の効果を生み出すために設計された、温度、時間、冷却の独自のレシピです。

製造を容易にするための軟化(焼なまし)

焼なまし (Annealing) には、金属を加熱し、その後非常にゆっくりと冷却することが含まれます。このプロセスにより、機械加工、成形、切断が容易な、柔らかく延性のある材料が生成されます。これは本質的に金属を「リセット」し、後続の製造工程での加工性を高めます。

最大限の硬度の達成(焼入れと焼き戻し)

鋼部品を非常に硬くするためには、高温に加熱した後、水、油、空気などの媒体で急速に冷却、すなわち焼き入れ (quench) します。このプロセスは非常に硬いものの、非常に脆いミクロ構造を作り出します。耐摩耗性は非常に高いですが、焼き入れだけの部品は実用には脆すぎる場合がよくあります。

硬度と靭性のバランスをとる(焼き戻し)

焼き戻し (Tempering) は、焼入れの不可欠な後続工程です。硬化され脆くなった部品を、より低い温度で再加熱し、特定の時間保持します。このプロセスは内部応力を緩和し、脆性を低減し、金属の靭性を大幅に向上させます。トレードオフとして、最大の硬度はわずかに低下します。

二重特性部品の作成(表面硬化)

ギアやベアリングなどの部品には、摩耗に耐える非常に硬い表面が必要ですが、衝撃を吸収するためのより靭性の高い、延性のあるコアが必要です。表面硬化 (Case hardening) は、炭素(浸炭 (carburising))や窒素を導入するなどして、表面層の化学組成のみを変更することにより、これを実現します。その後、部品を熱処理し、より柔らかいコアの周りに硬い「ケース」を作成します。

製造応力の是正(応力除去)

溶接、機械加工、冷間成形などのプロセスは、金属内に大きな内部応力を発生させます。これらの隠れた応力は、部品が時間とともに反る原因となったり、予期せぬ故障を引き起こしたりする可能性があります。応力除去 (Stress relieving) は、低温の熱処理であり、金属のコア特性を変えることなくこれらの内部応力を低減し、寸法安定性を保証します。

トレードオフの理解

熱処理は魔法の解決策ではありません。それは妥協の科学です。固有のトレードオフを理解することは、健全なエンジニアリング上の意思決定を行うために不可欠です。

硬度対靭性のジレンマ

これは冶金学における最も基本的なトレードオフです。金属の硬度を上げると、ほぼ例外なく靭性が低下し、脆くなります。焼入れと焼き戻しのプロセスなどの目標は、コンポーネントの意図された機能のために、このスペクトル上の完璧なバランスを見つけることです。

表面硬度対全体硬度

コンポーネント全体を均一に硬くすることが、常に必要または望ましいわけではありません。完全に焼き入れられたボルトは脆すぎて、荷重がかかると折れる可能性があります。表面硬化はこれに対する直接的な解決策であり、エンジニアが両方の長所(表面の耐久性とコアの回復力)を得ることを可能にします。

プロセスの制御がすべて

熱処理は精密さが求められる分野です。温度、保持時間、冷却速度のわずかなずれが、劇的に異なり望ましくない結果につながる可能性があります。そのため、プロセスは厳密に制御され、多くの場合、局所的な表面処理のために電気抵抗炉や誘導加熱システムなどの特殊な機器が使用されます。

目標に合った正しい選択をする

熱処理プロセスの選択は、コンポーネントの最終的な性能要件によって完全に決定されるべきです。

- 主な焦点が極端な表面耐摩耗性にある場合: 表面硬化が最も効果的な解決策であり、タフな内部を維持しながら耐久性のある外装を作成します。

- 主な焦点が金属の機械加工や成形を容易にすることにある場合: 焼なましが正しい選択であり、延性と加工性を最大化します。

- 主な焦点が、高い強度と耐衝撃性のバランスにある場合: 注意深く制御された焼き入れと焼き戻しのプロセスが、必要な硬度と靭性を提供します。

- 主な焦点が、機械加工や溶接後に部品が寸法的に安定したままであることを保証することにある場合: 応力除去は、将来の歪みや故障を防ぐための重要なステップです。

これらの原則を理解することにより、熱処理が何であるか、すなわち単純な金属を精密に設計された材料に変える芸術と科学であることがわかります。

要約表:

| 目標 | 主要プロセス | 結果 |

|---|---|---|

| 硬度と耐摩耗性の向上 | 焼入れと焼き戻し | 硬く、耐摩耗性のある表面を作成する |

| 靭性の向上と脆性の低減 | 焼き戻し | 硬度と耐衝撃性のバランスをとる |

| 機械加工/成形のための軟化 | 焼なまし | 延性と加工性を高める |

| 硬い表面、靭性の高いコア | 表面硬化(例:浸炭) | 表面の耐久性とコアの回復力を組み合わせる |

| 内部応力の除去 | 応力除去 | 反りを防ぎ、寸法安定性を保証する |

精密な熱処理で金属部品を変革する準備はできましたか? KINTEKでは、熱処理プロセスをサポートするための高度なラボ機器と消耗品の提供を専門としています。新しい合金を開発する場合でも、既存の処理を最適化する場合でも、当社のソリューションは正確な温度制御と一貫した結果を保証します。

当社のラボ能力を強化し、特定の用途に最適な材料特性のバランスを達成する方法について、今すぐお問い合わせください。

ビジュアルガイド