本質的に、アニーリング炉は精密な熱処理プロセスを実行する特殊な炉です。これは、金属やガラスなどの材料を特定の温度まで加熱し、その温度に保持した後、非常にゆっくりと制御された速度で冷却することによって機能します。このサイクルの目的は、材料の内部構造を根本的に変化させ、より柔らかく、加工しやすく、有害な内部応力がない状態にすることです。

真の問題は材料が硬いことではなく、鋳造、溶接、曲げなどの製造プロセスが材料に隠れた内部応力を残すことです。アニーリング炉は、この応力を体系的に除去し、脆くて予測不可能な部品を、安定していて、延性があり、信頼性の高いものに変えます。

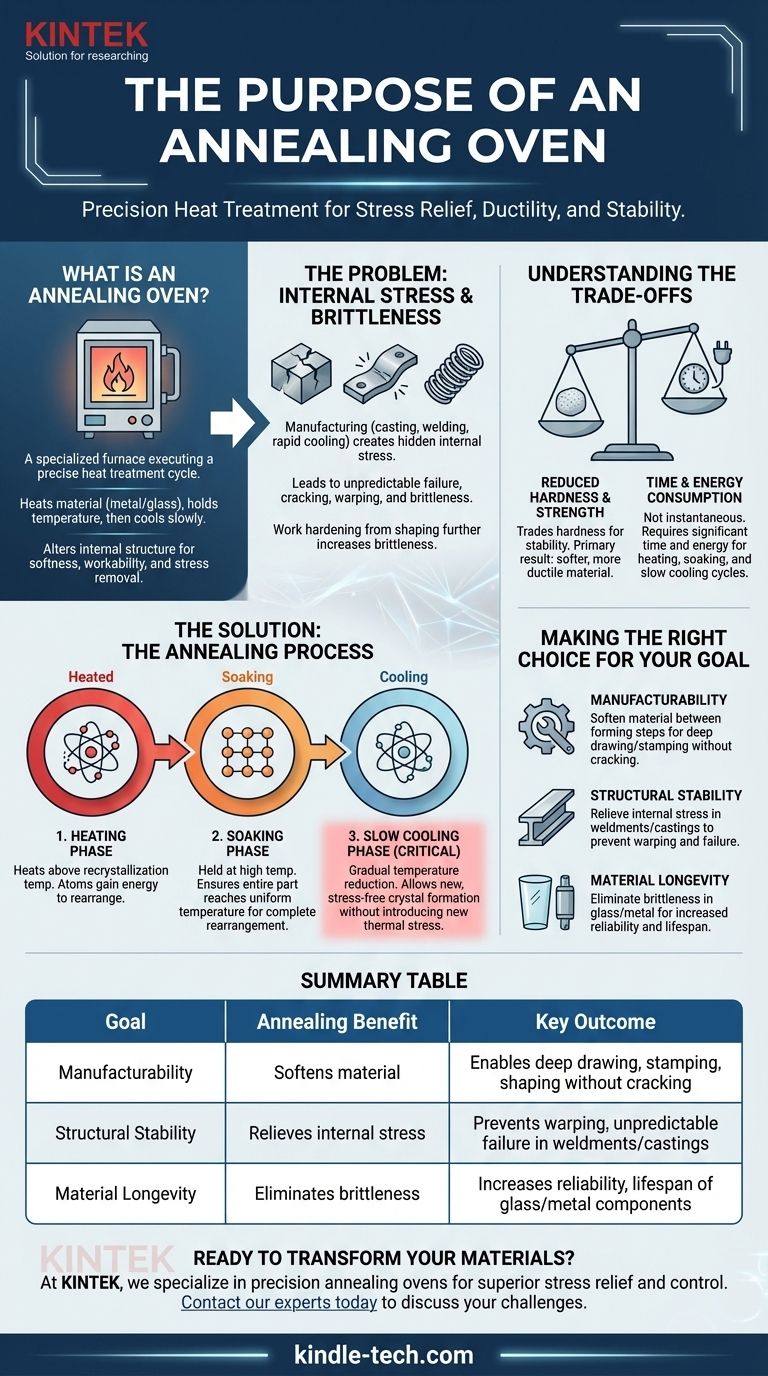

問題点:内部応力と脆性

ほぼすべての製造プロセスが材料に応力を導入します。アニーリングは、この応力が引き起こす問題に対する解決策です。

内部応力:隠れた欠陥

金属部品が鋳造、溶接、または急速に冷却されると、異なる部分が異なる速度で冷却されます。外側が先に冷却・収縮するのに対し、内部は高温で膨張したままです。この差が材料の結晶構造内に微細な綱引きを生み出し、冷却後も応力を閉じ込めます。

結果:予測不可能な破損

内部応力が高い部品は、きつく巻かれたバネのようなものです。見た目は問題ないように見えても、機械的に不安定で脆い状態です。わずかな衝撃、温度変化、または軽微な操作上のひずみによって、警告なしに突然ひび割れたり、反ったり、粉砕したりすることがあります。

加工硬化

同様に、金属を曲げたり成形したりすると、加工硬化と呼ばれるプロセスが発生します。材料はより強く、硬くなりますが、延性が低下し、脆くなります。金属を加工し続けると、最終的に破断します。

アニーリング炉が問題を解決する方法

アニーリングプロセスは、原子レベルで材料の内部構造をリセットするように設計された、意図的な3段階の解決策です。

加熱段階

炉は材料を再結晶温度以上に加熱します。この時点で、原子は剛直で応力のかかった結合を破壊するのに十分なエネルギーを得ます。これにより、原子はより秩序だった均一な結晶格子へと再配列を開始できるようになります。

保持(ソーク)段階

材料はこの高温で一定時間保持されます。この「保持」により、部品全体(表面から芯まで)が均一な温度に達し、原子の再配列が完了することが保証されます。

徐冷段階:決定的なステップ

これが最も重要な段階です。炉は非常にゆっくりと制御された速度で温度を下げます。この徐冷により、新しい応力のない結晶構造が、新たな熱応力を導入することなく形成されます。材料を速く冷却しすぎると、アニーリングが解決しようとしているまさにその問題が再導入されてしまいます。

トレードオフの理解

アニーリングは強力なプロセスですが、材料の特性において意図的な妥協を伴います。

硬度と強度の低下

アニーリングの主な結果は、より柔らかく、より延性のある材料になることです。このプロセスは、材料の引張強度と硬度を意図的に低下させます。硬さを犠牲にして、破断することなく成形または機械加工できる安定性と能力を得るのです。

時間とエネルギー消費

アニーリングは瞬間的なプロセスではありません。加熱、保持、特に徐冷のサイクルには数時間、非常に大きな部品の場合は数日かかることがあります。これにはかなりのエネルギー投入が必要となり、製造ワークフローに時間とコストの両方が追加されます。

目標に合った正しい選択をする

応力除去と延性向上のメリットが硬度の低下を上回る場合に、アニーリングプロセスを使用すべきです。

- 製造可能性が主な焦点の場合:アニーリングを使用して、深絞りやスタンピングなどのプロセスをひび割れなしで可能にするために、成形ステップ間で材料を軟化させます。

- 構造的安定性が主な焦点の場合:溶接部や鋳造品の内部応力を除去するために完成部品をアニーリングし、反りや予期せぬ破損を防ぎます。

- 材料の寿命が主な焦点の場合:ガラスや金属をアニーリングして、脆化や破損の原因となる微細な応力を除去し、信頼性を劇的に向上させます。

最終的に、アニーリングは材料を予測不可能な負債から、安定した信頼できる資産へと変えます。

要約表:

| 目標 | アニーリングの利点 | 主な結果 |

|---|---|---|

| 製造可能性 | 材料を軟化させる | ひび割れなしでの深絞り、スタンピング、成形を可能にする |

| 構造的安定性 | 内部応力を除去する | 溶接部や鋳造品の反りや予期せぬ破損を防ぐ |

| 材料の寿命 | 脆性を除去する | ガラスおよび金属部品の信頼性と寿命を向上させる |

予測不可能な負債から、安定した信頼できる資産へと材料を変革する準備はできていますか?

KINTEKでは、優れた応力除去とプロセス制御のために設計された高度なアニーリング炉を含む、精密な実験装置を専門としています。当社のソリューションは、一貫した材料特性の達成、コストのかかる破損の防止、製造ワークフローの強化に役立ちます。

お客様固有の材料の課題について相談し、実験室に最適なアニーリングソリューションを見つけるために、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 実験室マッフル炉 底部昇降式マッフル炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 真空歯科用ポーセリン焼結炉

よくある質問

- マッフル炉の校正頻度はどのくらいですか?精度を確保するためのリスクベースガイド

- 高灰分は良いことですか?ペットフードのミネラルレベルを理解するためのガイド

- 焼結の原理とは何ですか?また、焼結に影響を与える要因は何ですか?材料結合の科学をマスターする

- インコネル625におけるボックス炉の主な機能は何ですか?熱処理と組織制御の習得

- 灰分測定用電気炉とは何ですか?正確な無機物含有量の分析を実現

- 高温アニーリング炉を使用する主な目的は何ですか? Pt–SnO2/MWCNT触媒担体の最適化

- AFA鋼処理における高温炉の役割とは?精密な微細構造均質化をマスターする

- マッフル炉とインキュベーターの違いは何ですか?研究室に最適なツールを選びましょう