真空コーティングとは、その核心において、真空チャンバー内で材料の薄い固体膜を原子ごとに表面に堆積させるハイテクプロセスです。このプロセスには、ソース材料(金属など)を蒸発させ、それが真空を通過して、基板として知られる対象物に凝縮し、しっかりと結合した高性能コーティングを形成することが含まれます。

真空コーティングの真の価値は、単に層を適用することだけではありません。それは、表面を根本的にエンジニアリングすることにあります。原子レベルで材料を操作することにより、このプロセスは、従来の塗料やメッキでは達成不可能な、極度の硬度、耐腐食性、または特定の光学特性などの特性を付与します。

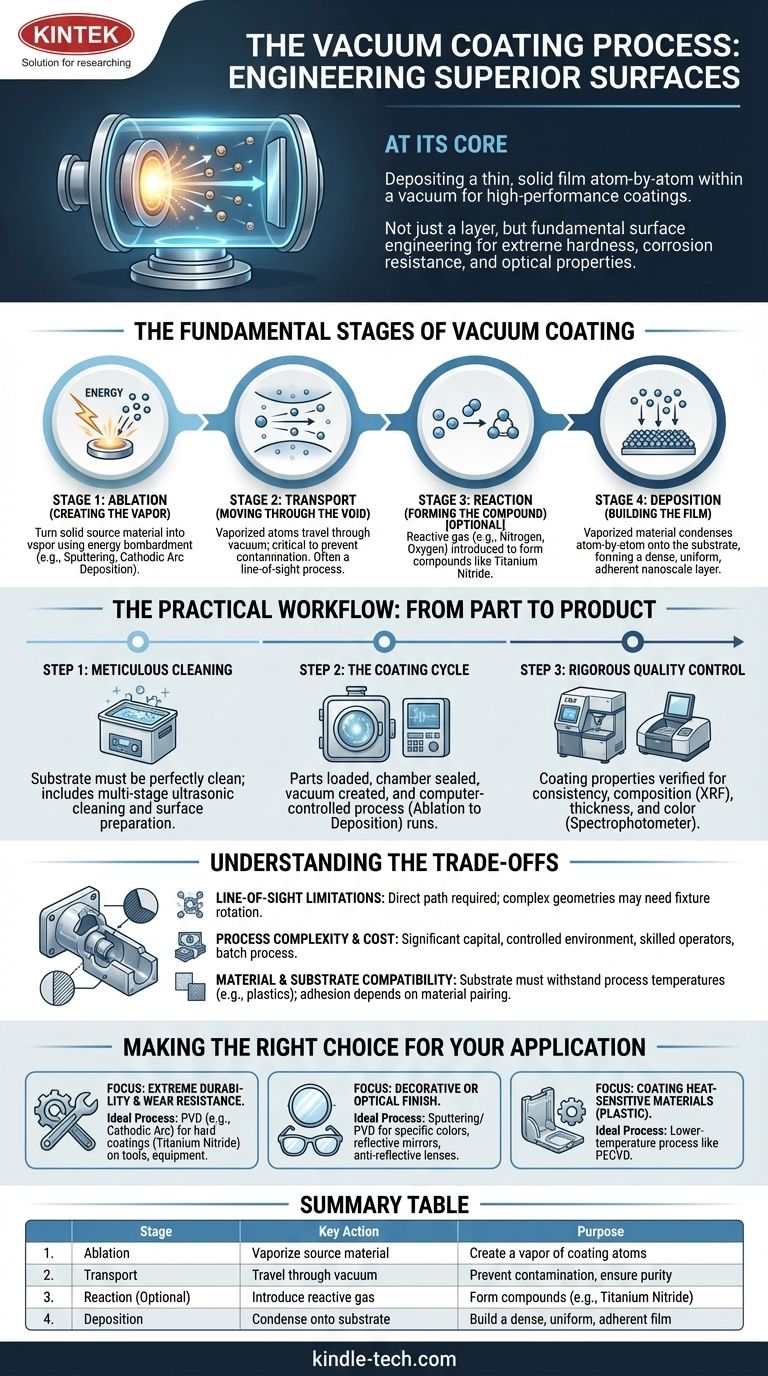

真空コーティングの基本的な段階

真空コーティングがどのように機能するかを理解するには、それを4つの異なる物理的段階に分解するのが最善です。これらの段階は、真空チャンバー内で急速に連続して発生します。

第1段階:アブレーション - 蒸気の生成

プロセスは、固体のソース材料を蒸気に変えることから始まります。これは単純な融解ではなく、ソースの「ターゲット」にエネルギーを照射することによって行われます。

スパッタリングのような方法は、イオン化ガスを使用してターゲットから原子を物理的に叩き落とします。もう1つの一般的な方法であるアーク放電蒸着は、高電流のアーク放電を使用して材料を蒸発させます。

第2段階:輸送 - 真空中を移動

蒸発したこれらの原子または分子は、真空チャンバー内を移動します。真空は、コーティングを妨害したり汚染したりする可能性のある空気やその他の粒子を除去するため、非常に重要です。

この移動は通常直線的であるため、多くの真空コーティング方法は「見通し線」プロセスと見なされます。

第3段階:反応 - 化合物の形成(オプション)

多くの場合、反応性ガス(窒素や酸素など)がチャンバーに導入されます。蒸発した金属原子が移動するにつれて、このガスと反応します。

これにより、窒化チタン(硬度用)や酸化ジルコニウムなどの化合物が形成され、幅広い設計されたコーティング特性が可能になります。

第4段階:堆積 - 膜の構築

最後に、蒸発した材料(または新しく形成された化合物)が基板に到達し、その表面に凝縮します。これは原子ごとに発生するため、膜は高密度で均一で強力に密着したナノスケールの厚さの層に成長します。

実用的なワークフロー:部品から製品へ

物理学は4つの段階で発生しますが、商業的な真空コーティング作業は、品質と一貫性を確保するために厳格な運用ワークフローに従います。

ステップ1:綿密な洗浄と前処理

基板(コーティングされる部品)は完全に清潔でなければなりません。油、汚れ、または酸化物があると、コーティングが適切に密着するのを妨げます。このステップには、多くの場合、多段階の超音波洗浄やその他の表面処理技術が含まれます。

場合によっては、コーティングと基板の密着性をさらに高めるために前処理が施されます。

ステップ2:コーティングサイクル

洗浄された部品は真空チャンバーに装填されます。チャンバーは密閉され、強力なポンプが真空を作り出します。その後、アブレーション、輸送、反応、堆積というコーティングプロセス自体が、正確なコンピューター制御の下で実行されます。

ステップ3:厳格な品質管理

サイクル後、コーティングの特性を確認する必要があります。技術者は、特殊な装置を使用して各バッチの一貫性をテストし、コーティングが仕様を満たしていることを確認します。

X線蛍光(XRF)装置などのツールは、コーティングの元素組成と厚さを確認するために使用され、分光光度計は色を確認できます。

トレードオフの理解

真空コーティングは強力な技術ですが、理解することが不可欠な特定の制約があります。

見通し線の制限

スパッタリングのようなプロセスは「見通し線」であり、コーティングはソース材料からの直接経路がある表面にのみ堆積できることを意味します。複雑な内部形状や隠れた特徴は、特殊な治具や部品の回転なしには均一にコーティングされない場合があります。

プロセスの複雑さとコスト

真空コーティングには、設備への多額の設備投資と高度に管理された環境が必要です。これはバッチプロセスであり、熟練したオペレーターが必要となるため、塗装や電気メッキのような大量仕上げ方法よりも高価になります。

材料と基板の適合性

コーティング材料と基板の選択は適合している必要があります。特定のプラスチックのような一部の基板は、一部のPVDプロセス中に発生する温度に耐えることができません。密着性と性能は、2つの材料の組み合わせに大きく依存します。

アプリケーションに最適な選択をする

適切なプロセスを選択することは、最終目標に完全に依存します。

- 極度の耐久性と耐摩耗性を重視する場合:アーク放電蒸着のようなPVDプロセスは、エンジン部品、切削工具、産業機器に硬質コーティング(例:窒化チタン)を作成するのに理想的です。

- 装飾的または光学的な仕上げを重視する場合:スパッタリングやその他のPVD方法は、幅広い材料を堆積させて、特定の色の作成、鏡用の反射面、または眼科用レンズ用の反射防止コーティングを作成できます。

- プラスチックのような熱に弱い材料をコーティングする場合:プラズマ強化化学気相成長(PECVD)のような低温プロセスは、高温PVD方法よりも適した選択肢となる場合があります。

これらのコア原則を理解することで、目的の表面性能を達成するための適切な真空コーティングプロセスを効果的に指定できます。

要約表:

| 段階 | 主なアクション | 目的 |

|---|---|---|

| 1. アブレーション | ソース材料を蒸発させる | コーティング原子の蒸気を生成する |

| 2. 輸送 | 真空中を移動する | 汚染を防ぎ、純度を確保する |

| 3. 反応(オプション) | 反応性ガスを導入する | 化合物を形成する(例:窒化チタン) |

| 4. 堆積 | 基板上に凝縮する | 高密度で均一な、密着性の高い膜を構築する |

コンポーネントの優れた表面を設計する準備はできていますか?

KINTEKは、真空コーティングプロセス用の高度な実験装置と消耗品を専門としています。切削工具用の耐久性のあるコーティング、消費財用の装飾仕上げ、またはレンズ用の光学層を開発している場合でも、当社の専門知識と高品質の材料は、正確で信頼性の高い結果を達成するのに役立ちます。

今すぐ専門家にお問い合わせください。お客様のラボの真空コーティングおよび表面エンジニアリングのニーズをどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器