要するに、真空注型とは、小ロットで高品質のプラスチック部品を作成するために使用される複製技術です。このプロセスには、マスターパターンから柔軟なシリコーン型を作成し、次に真空チャンバーを使用して液体ポリウレタン樹脂を金型のキャビティに引き込む工程が含まれます。これにより気泡が除去され、樹脂がオリジナルのパターンのあらゆる微細なディテールを完全に複製することが保証されます。

真空注型の核となる価値は、単一のプロトタイプと大量生産との間のギャップを埋める能力にあります。これは、射出成形のための高価な金型費用とリードタイムなしに、機能テスト、マーケティング、またはパイロットラン用の生産品質の部品を作成することを可能にします。

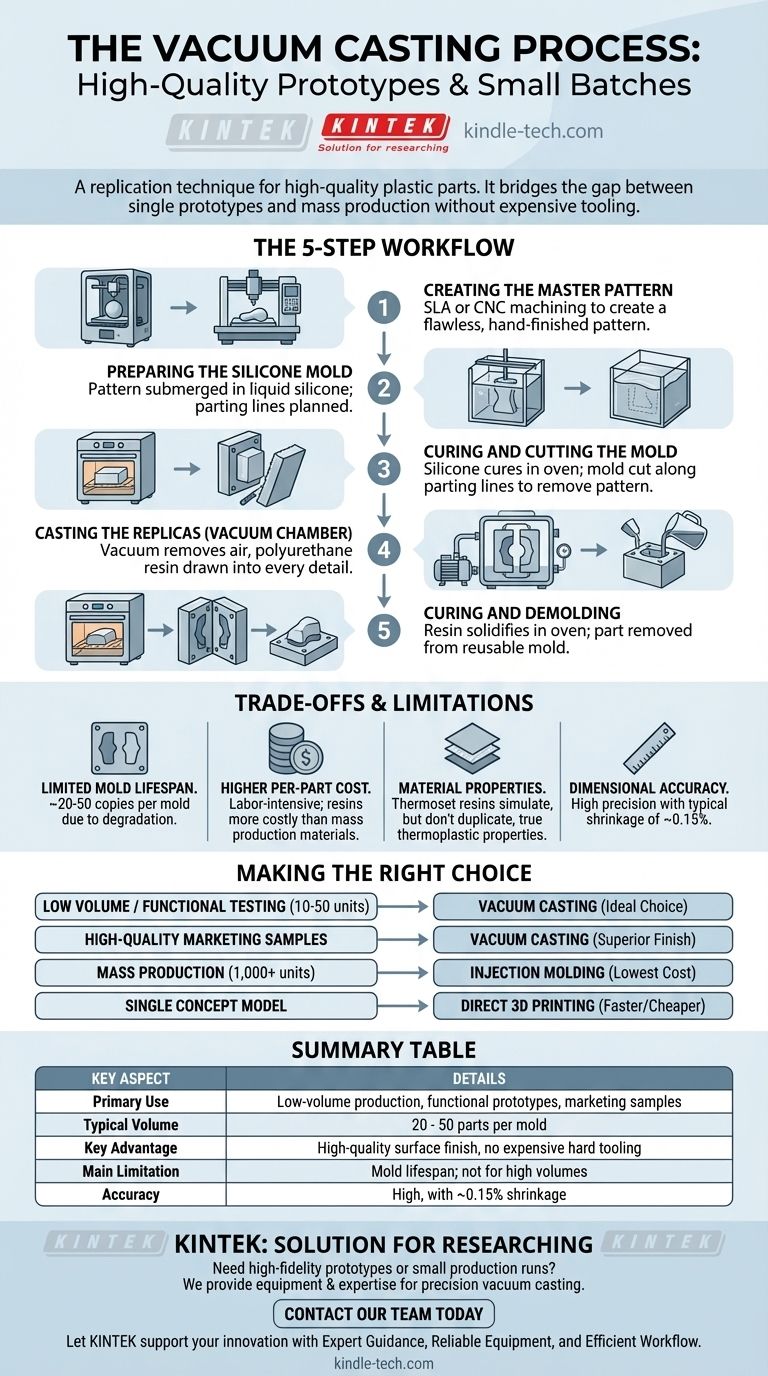

真空注型プロセスのステップ・バイ・ステップ

ワークフローを理解することは、その用途を理解するための鍵となります。このプロセスは体系的であり、最終部品が完全なコピーであることを保証するために、すべての段階で精度に重点が置かれています。

ステップ1:マスターパターンの作成

プロセス全体は、欠陥のないマスターパターンから始まります。これは最終部品の理想化されたバージョンであり、通常はSLA(光造形法)やCNC加工などの高解像度3Dプリンティング法を使用して作成されます。

マスターパターンの表面仕上げは極めて重要です。なぜなら、あらゆる不完全さがシリコーン型に、そしてその後のすべての注型部品に直接転写されるからです。これは完璧になるまで手作業で仕上げる必要があります。

ステップ2:シリコーン型の準備

マスターパターンをキャスティングボックス内に吊り下げます。次に、液体シリコーンゴムをパターン全体が完全に覆われるまで注ぎ込みます。この段階で、後で型を分離できるように、パーティングラインが戦略的に計画されます。

ステップ3:型の硬化と切断

パターンと液状シリコーンが入ったボックスを硬化オーブンに入れます。熱が硬化プロセスを促進し、シリコーンを柔軟でありながら耐久性のあるゴムブロックに固化させます。

硬化後、型は計画されたパーティングラインに沿って慎重に切断され、マスターパターンが取り出されます。これにより、マスターの正確な反転である中空のネガティブキャビティが現れます。

ステップ4:レプリカの注型

これはプロセスにその名前を与えるステップです。シリコーン型の両半分を再組み立てし、真空チャンバー内に配置します。選択された注型樹脂(通常は2成分ポリウレタン)を混合し、型の注入口に注ぎ込みます。

次に、チャンバー内で真空が引かれます。これにより、金型キャビティ内のすべての空気が除去され、液体樹脂が気泡を閉じ込めることなく、あらゆる小さな隙間やディテールに流れ込むことが可能になります。

ステップ5:部品の硬化と型からの取り出し

キャビティが満たされた後、真空が解除され、型は硬化オーブンに移されます。熱によりポリウレタン樹脂が固化します。

部品が完全に硬化すると、柔軟なシリコーン型が開き、新しく作成されたレプリカが取り出されます。その後、型を再利用してさらに多くのコピーを製造できます。

トレードオフと制限の理解

いかなるプロセスもすべての用途に完璧であるわけではありません。効果的なアドバイザーであるということは、高価な間違いを防ぐために技術の限界を認識することを意味します。

限られた金型寿命

主なトレードオフはシリコーン型の耐久性です。単一の型は通常、熱応力と化学的暴露による劣化が始まる前に、20〜50個のコピーしか製造できません。これにより、その後の部品の精度と表面仕上げに影響が出ます。

大量生産よりも高い単価

金型費用は安いものの、このプロセスは人件費がかかり、樹脂は汎用プラスチックよりも高価です。非常に大量(1,000個以上)の場合、射出成形の低い単価が初期の金型投資を容易に正当化します。

真の熱可塑性樹脂に対する材料特性

真空注型では、ABS、ナイロン、ポリカーボネートなどの一般的な量産熱可塑性樹脂の特性をシミュレートする熱硬化性ポリウレタン樹脂が使用されます。これらのシミュレーションは機能プロトタイプには優れていますが、射出成形されたものと全く同じ機械的、熱的、または耐薬品性の特性を持っているわけではありません。

寸法精度の公差

このプロセスは非常に正確ですが、完璧ではありません。樹脂が硬化するにつれて、約0.15%の収縮率が予想されます。これはほとんどの用途で許容されますが、極端な精度を必要とするプロジェクトでは、依然としてCNC加工が必要になる場合があります。

プロジェクトの適切な選択

適切な製造プロセスを選択することは、プロジェクトの特定の目標、数量、および材料要件に完全に依存します。

- 低容量生産または機能テスト(10〜50個)が主な焦点の場合:真空注型は理想的な選択肢であり、スチール金型のコストなしに検証用の生産に近い部品を提供します。

- 高品質のマーケティングサンプルまたはユーザーテストモデルの作成が主な焦点の場合:真空注型は、優れた外観仕上げとさまざまな材料特性(硬質、柔軟、透明)を持つ部品の製造に優れています。

- 大量生産(1,000個以上)が主な焦点の場合:射出成形は、大量で可能な限り低い単価を達成するための決定的な道筋です。

- 単一のワンオフコンセプトモデルの作成が主な焦点の場合:直接3Dプリンティング(SLAまたはFDM)は、単一の部品にとってはほとんどの場合、より速く、より費用対効果が高くなります。

真空注型が得意とする分野を理解することで、コンセプトを現実に移行するために適切な製造プロセスを自信を持って選択できます。

要約表:

| 主要な側面 | 詳細 |

|---|---|

| 主な用途 | 小ロット生産、機能プロトタイプ、マーケティングサンプル |

| 標準的な数量 | 金型あたり20〜50個 |

| 主な利点 | 高価なハードツーリングなしでの高品質な表面仕上げとディテール再現 |

| 主な制限 | 金型寿命。大量(1,000個以上)には費用対効果が低い |

| 精度 | 高い、一般的な収縮率は約0.15% |

高精細なプロトタイプまたは小ロット生産の作成が必要ですか?

KINTEKでは、真空注型のような精密プロセスに必要な実験室機器と専門知識の提供を専門としています。新しい製品設計をテストする場合でも、限定的なバッチの部品を製造する場合でも、当社のソリューションは、大量生産ツーリングの高コストなしにプロフェッショナルな結果を達成するのに役立ちます。

KINTEKであなたのイノベーションをサポート:

- 専門家のガイダンス:特定のプロジェクトに最適な材料と方法に関するアドバイスを得る。

- 信頼できる機器:一貫した高品質の結果を得るために必要なツールにアクセスする。

- 効率的なワークフロー:プロトタイピングと小ロット生産のプロセスを合理化する。

当社のチームに今すぐお問い合わせいただき、精度と効率をもってお客様の設計を具体化するために、当社がどのようにお手伝いできるかをご相談ください。

ビジュアルガイド

関連製品

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- ラボ用小型射出成形機

- タッチスクリーン自動真空熱プレス

- ラボ用ダブルプレート加熱プレス金型

- ラミネート・加熱用真空熱プレス機