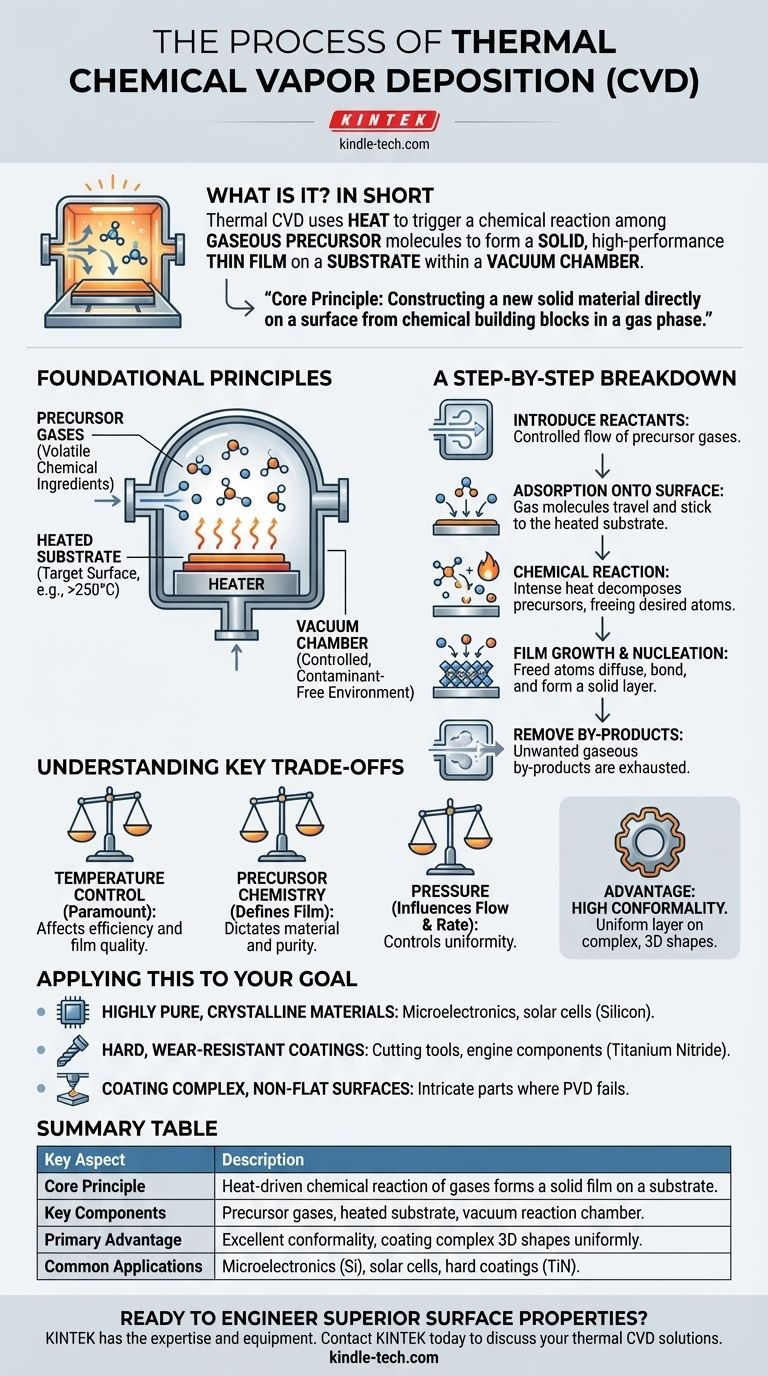

要するに、熱化学気相成長(CVD)とは、熱を利用して気体の前駆体分子間に化学反応を引き起こし、基板と呼ばれるターゲット表面上に固体で高性能な薄膜を形成させるプロセスです。これはすべて、熱が前駆体の分解と基板への結合に必要なエネルギーを供給し、目的のコーティング層を一層ずつ構築する、通常は真空チャンバー内の制御された環境下で行われます。

熱CVDの核となる原理は、単に材料を堆積させることではなく、気相中の化学的構成要素から直接表面上に新しい固体材料を構築することです。このプロセスは、精密な熱駆動型の化学反応を通じて、揮発性のガスを安定した固体膜に変換します。

CVDの基本原理

プロセスを完全に理解するためには、化学反応が起こる主要な構成要素と環境を把握することが不可欠です。各要素が堆積膜の最終的な品質に重要な役割を果たします。

前駆体ガスの役割

前駆体は、最終的なコーティングの化学的材料です。これらは揮発性化合物であり、反応温度と圧力下でガスとして存在することを意味します。

これらのガスは、目的の膜に必要な特定の原子を含むように慎重に選択されます。例えば、窒化ケイ素膜を作成するには、ケイ素と窒素を含む前駆体が使用されます。

基板と反応チャンバー

基板はコーティングされる物体またはワークピースです。これは密閉された反応チャンバー内に配置されます。

このチャンバーは通常、真空下に置かれます。真空を作り出すことで、空気や、化学反応を妨げたり、膜内に閉じ込められたりして、その純度と性能を損なう可能性のあるその他の汚染物質を除去します。

熱エネルギーの力

熱は熱CVDプロセスの原動力です。基板は正確な反応温度に加熱され、その温度は特定の化学組成に応じて250°Cから1000°Cをはるかに超える範囲になります。

この熱エネルギーは、前駆体ガス分子内の化学結合を切断するために必要な活性化エネルギーを提供し、基板表面上で目的の化学反応が発生できるようにします。

堆積プロセスの段階的内訳

熱CVDによる薄膜の作成は、分子レベルで発生する高度に制御された一連の事象です。

ステップ1:反応物の導入

1つ以上の前駆体ガスの連続的で制御された流れが反応チャンバーに導入されます。

ステップ2:表面への吸着

前駆体ガス分子はチャンバー内を移動し、加熱された基板と接触し、そこで表面に物理的に吸着(付着)します。

ステップ3:化学反応

基板の強い熱は、吸着した前駆体分子が分解したり、互いに反応したりするためのエネルギーを提供します。この化学反応により、膜を形成する目的の原子が放出されます。

ステップ4:膜の成長と核生成

新しく放出された原子は表面を拡散し、基板や互いに結合します。核生成として知られるこのプロセスにより、安定した固体層が形成され、徐々に厚みが増していきます。

ステップ5:副生成物の除去

化学反応では、ほぼ常に望ましくない気体の副生成物が発生します。これらの揮発性の副生成物は、成長中の膜を汚染するのを防ぐために、ガス流システムによってチャンバーから除去されます。

主要なトレードオフの理解

熱CVDは強力ですが、精密さが求められるプロセスです。成功は、いくつかの重要な変数の慎重なバランスにかかっています。

温度制御が最も重要

基板温度は最も重要な変数です。低すぎると反応が効率的に起こらず、成長が遅くなったり、膜の品質が低下したりします。高すぎると、前駆体が表面に到達する前に気相で望ましくない反応が発生する可能性があります。

前駆体の化学組成が膜を決定する

前駆体ガスの選択は、堆積される材料を根本的に決定します。これらのガスの純度も不可欠であり、不純物が最終膜に取り込まれると、その特性が変化する可能性があります。

圧力がすべてに影響する

チャンバー内の圧力は、ガスの流れ方と基板への到達速度に影響します。これは、堆積速度とコーティングの均一性を制御するために使用される主要な変数です。

高い均一性が主な利点

コーティングは基板を囲むガスから形成されるため、CVDは複雑な三次元形状全体に均一な層を作成するのに非常に優れています。この「均一性(コンフォーマリティ)」は、PVDのような非指向性堆積法に対する重要な利点です。

お客様の目標への適用

CVDプロセスを理解することで、なぜそれが技術と製造における最も要求の厳しい用途のいくつかに選ばれるのかがわかります。

- 高度に純粋な結晶性材料の作成に主に焦点を当てている場合: 熱CVDは、マイクロチップや太陽電池の基礎を形成する超純粋なシリコン膜を製造するための業界標準です。

- 硬く耐摩耗性のあるコーティングの適用に主に焦点を当てている場合: このプロセスは、切削工具、エンジン部品、ベアリングに窒化チタンなどの材料をコーティングし、優れた耐久性を実現するのに理想的です。

- 複雑な非平面表面のコーティングに主に焦点を当てている場合: CVDのガスベースの性質により、物理的堆積法では達成が難しい均一な(均一な)層が保証され、複雑な部品に最適です。

結局のところ、熱CVDは、コンポーネントの表面に直接、優れた特性を持つ材料を設計するための強力な方法を提供します。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 核となる原理 | 熱駆動型のガス化学反応により、基板上に固体膜が形成される。 |

| 主要構成要素 | 前駆体ガス、加熱された基板、真空反応チャンバー。 |

| 主な利点 | 優れた均一性、複雑な3D形状の均一なコーティング。 |

| 一般的な用途 | マイクロエレクトロニクス(シリコン膜)、太陽電池、硬質コーティング(窒化チタン)。 |

優れた表面特性の設計にご関心がありますか?

熱CVDは精密科学であり、適切な装置が成功の鍵となります。電子部品用の超純粋な材料の作成、耐久性のある耐摩耗性コーティングの適用、または複雑な部品の均一なコーティングのいずれを目標としている場合でも、KINTEKは研究開発および生産をサポートするための専門知識と実験装置を備えています。

KINTEKに今すぐお問い合わせいただき、当社の熱CVDソリューションと消耗品が、お客様の正確な仕様を満たす高性能薄膜の構築にどのように役立つかをご相談ください。

ビジュアルガイド

関連製品

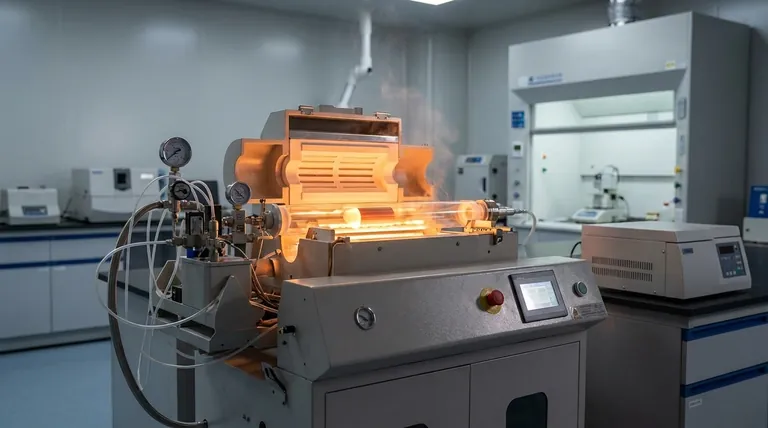

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 縦型実験室管状炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用脱脂・予備焼結用高温マッフル炉