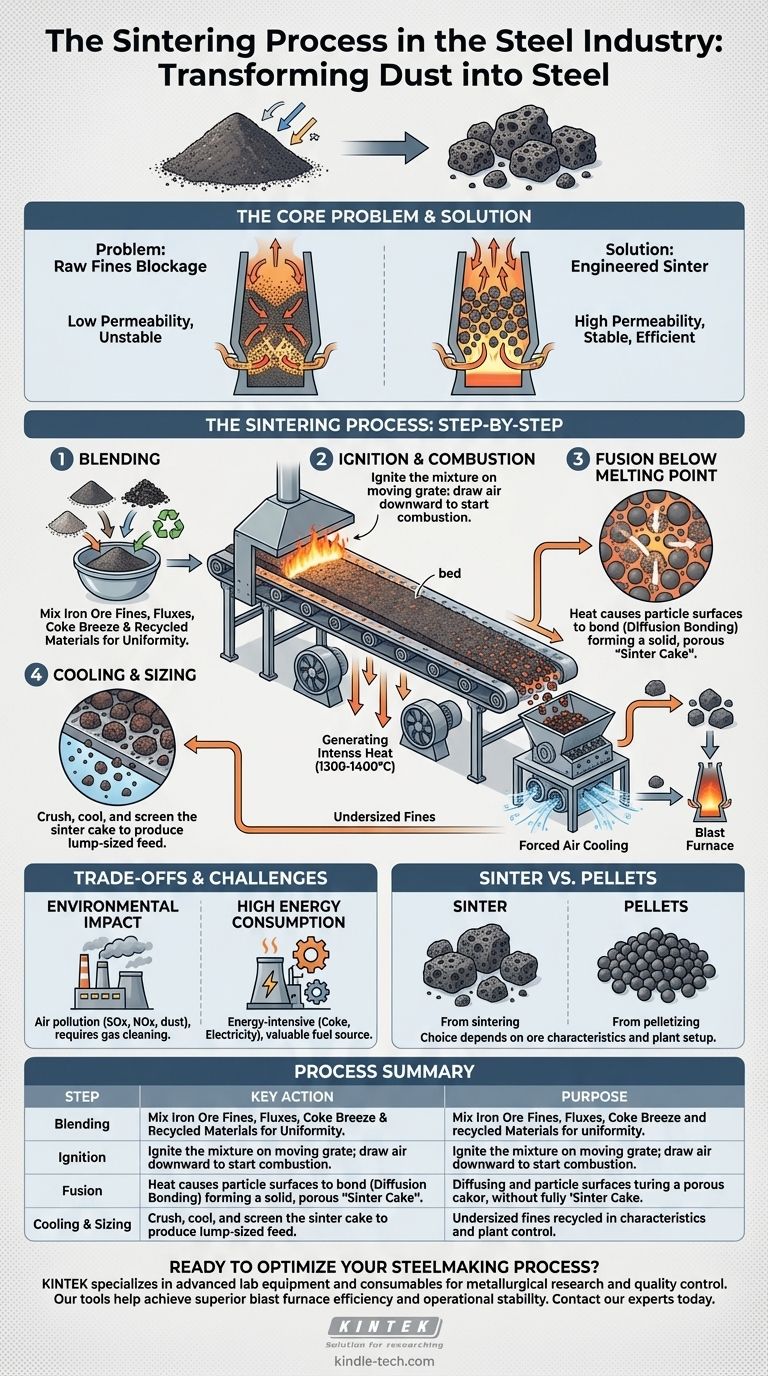

製鉄業界において、焼結とは、微細な鉄鉱石の粉末やその他の添加物を「焼結鉱(シンター)」と呼ばれる粗く、固く、化学的に均一な材料に変換する高温プロセスです。この焼結鉱は、そのサイズと多孔性により、より効率的で安定した製鉄操作を可能にするため、高炉にとって理想的な原料となります。このプロセスには、原料の混合、移動する火格子上での着火、そして粒子の融点直下の温度での融合が含まれます。

焼結の核心的な目的は、単に小さなものから大きな塊を作ることではありません。それは、低価値の副産物である鉄鉱石の微粉を高性能な原料へとエンジニアリングする不可欠な準備段階であり、高炉の効率、安定性、燃料消費を根本的に改善します。

焼結が必要な核心的な問題

原料である鉄鉱石微粉の課題

鉄鉱石の粉塵のような微細な材料を直接高炉に装入することは、非常に問題があります。これらの微粒子は密度が高すぎて、熱いガスが通過するのを妨げます。

この透気性(permeability)の低下として知られる閉塞は、炉を窒息させ、均一な加熱を妨げ、大規模な運転の不安定性を引き起こします。さらに、ガスの激しい上昇気流によって微粉が炉筒から吹き飛ばされてしまいます。

エンジニアリングされた解決策の創出

焼結は、これらの微粉を特定のサイズ範囲のより大きな多孔質の塊に凝集(agglomerating)、つまり塊にすることで、この問題を解決します。このエンジニアリングされた製品は、高炉内の材料の柱に透気性を確保し、熱還元ガスが自由に流れ、鉄含有材料と効率的に反応できるようにします。

焼結プロセス:段階的な内訳

高炉原料のための工業的な焼結プロセスは、小さな金属部品を作るための粉末冶金とは異なります。これは連続的で大規模な操作です。

ステップ1:原料の混合

プロセスは、いくつかの主要な成分を正確に混合することから始まります。主要な構成要素は次のとおりです。

- 鉄鉱石微粉: 主な鉄含有材料。

- フラックス(融剤): 後に高炉内で不純物を除去するのに役立つ石灰石やドロマイトなどの材料。

- 燃料: プロセスの熱を供給する、通常はコークスブリーズである微細な炭素源。

- リサイクル材料: 鉄分や炭素分を含む、製鉄所の他の部分から回収されたダストやスラッジ。

ステップ2:着火と燃焼

この注意深く準備された混合物は、長くて連続的に移動する穴あき火格子上に敷かれ、「ベッド(層)」を形成します。火格子が移動するにつれて、層の上面は着火フードの下を通過し、表面のコークス燃料に着火します。

火格子の下にある強力なファンが混合物を通して空気を引き下げます。これにより、燃焼ゾーンが層の深さ全体を通して、層ごとに下方に引き込まれます。

ステップ3:融点以下の融解

燃焼するコークスによって発生する熱(約1300~1400°Cに達する)は強烈ですが局所的です。鉄鉱石を完全に溶かすわけではありません。

代わりに、熱は個々の粒子の表面を「粘着性」にし、互いに拡散させます。この拡散結合(diffusion bonding)として知られる現象により、バラバラの粉末が単一の固い、しかし多孔質な塊である「焼結ケーキ」に融合します。

ステップ4:冷却とサイジング

移動火格子の終わりに、熱い焼結ケーキが落下し、破砕機によってより小さな塊に砕かれます。この熱い焼結鉱は、劣化を防ぐために強制空気で冷却されます。

最後に、冷却された焼結鉱は篩にかけられます。目標サイズ範囲内の塊は高炉に送られ、小さすぎる微粉はプロセスの最初に戻ってリサイクルされます。

トレードオフと課題の理解

環境への影響

焼結は、総合製鉄所における大気汚染の最も重要な発生源の1つです。燃焼プロセスは、硫黄酸化物(SOx)、窒素酸化物(NOx)、粉塵などの汚染物質を放出します。これにより、環境規制を満たすために広範で費用のかかる排ガス処理および排出制御システムが必要になります。

高いエネルギー消費

焼結プロセス自体は、高炉のエネルギー効率を向上させる一方で、非常にエネルギー集約的です。必要な燃料(コークスブリーズ)は貴重な資源であり、大型ファンや機械もかなりの量の電力を消費します。

焼結鉱とペレットの比較

焼結は、鉄鉱石微粉を凝集させる唯一の方法ではありません。ペレット化(Pelletizing)は代替プロセスであり、微粉を小さな均一な球体に丸めてキルンで焼成します。焼結とペレット化の選択は、利用可能な鉄鉱石の特定の特性と製鉄所の構成に依存することがよくあります。

あなたの目標への適用

焼結に対するあなたの理解は、製鉄バリューチェーンにおけるその戦略的な役割によって構成されるべきです。

- もしあなたの主な焦点が高炉効率にあるなら: 焼結は、非常に高い透気性と化学的に均一な原料を作り出す鍵であり、これは直接的に燃料(コークス)消費を削減し、生産性を向上させます。

- もしあなたの主な焦点が費用対効果の高い材料利用にあるなら: このプロセスにより、低コストの鉄鉱石微粉や社内の廃棄物ストリームを利用でき、潜在的な廃棄物を貴重な原料に変換できます。

- もしあなたの主な焦点が運転の安定性にあるなら: 焼結鉱のサイズと化学的均一性は、未加工の鉱石を使用する場合と比較して、より予測可能でスムーズな高炉運転につながります。

結局のところ、焼結は、製鉄プロセスの潜在能力を最大限に引き出すために、原料を化学的および物理的に最適化する変革的なプロセスです。

要約表:

| プロセスステップ | 主要なアクション | 目的 |

|---|---|---|

| 混合 | 鉄鉱石微粉、フラックス、コークスブリーズ、リサイクル材料を混合する | 一貫した焼結のための均一な原料混合物を作成する |

| 着火 | 移動火格子上で混合物に着火し、空気を引き下げる | 粒子の融合のための熱を発生させる燃焼を開始する |

| 融合 | 粒子を1300~1400°Cに加熱する(融点以下) | 拡散結合により粒子を固く多孔質な焼結ケーキに融合させる |

| 冷却とサイジング | 焼結ケーキを破砕、冷却、篩にかける | 高炉用の塊状の焼結鉱を生産し、微粉をリサイクルする |

高性能な焼結ソリューションで製鉄プロセスを最適化する準備はできましたか? KINTEKは、冶金研究および品質管理のための高度なラボ機器と消耗品を専門としています。新しい焼結混合物を開発する場合でも、材料特性を分析する場合でも、当社のツールは優れた高炉効率と運転安定性の達成に役立ちます。製鉄業界における研究室の極めて重要な役割をどのようにサポートできるかを知るために、今すぐ専門家にご連絡ください。

ビジュアルガイド

関連製品

よくある質問

- 実験室における熱の危険性とは?火傷、火災、データ損失から実験室を守る

- 金属スパッタリングはどのように機能しますか?高純度で均一な薄膜を実現する

- -70℃でサンプルを保存するのは安全ですか?長期的なサンプル完全性のための実績ある標準

- グラファイトの密度は?性能と品質の重要な指標

- DCマグネトロンスパッタリングの利点は何ですか?高速、高品質な薄膜成膜

- 嫌気性消化におけるウォーターバスシェーカーの使用理由とは?酸化グラフェンと鉄の相互作用を最適化する

- プラスチック廃棄物問題に対する3つの潜在的な解決策とは?リサイクル、バイオプラスチック、アップサイクルの手引き

- XRFで検出できる元素は何ですか?ナトリウムからウランまで、重要な盲点とは