本質的に、粉末焼結とは、金属またはセラミックの粉末の塊を熱を用いて固体で強固な物体に変換する製造プロセスです。主要な段階には、粉末の準備と混合、所望の形状への圧縮、そしてこの「素地(グリーン)」部品を炉内で融点よりわずかに低い温度で加熱し、個々の粒子を結合・融着させることが含まれます。

焼結の基本的な目標は、材料を一度も溶かすことなく、粉末から高密度で強靭な部品を作り出すことです。これは、熱エネルギーを利用して原子拡散を促進し、粒子を融合させ、内部の空隙を減らし、最終的な部品を強化することによって達成されます。

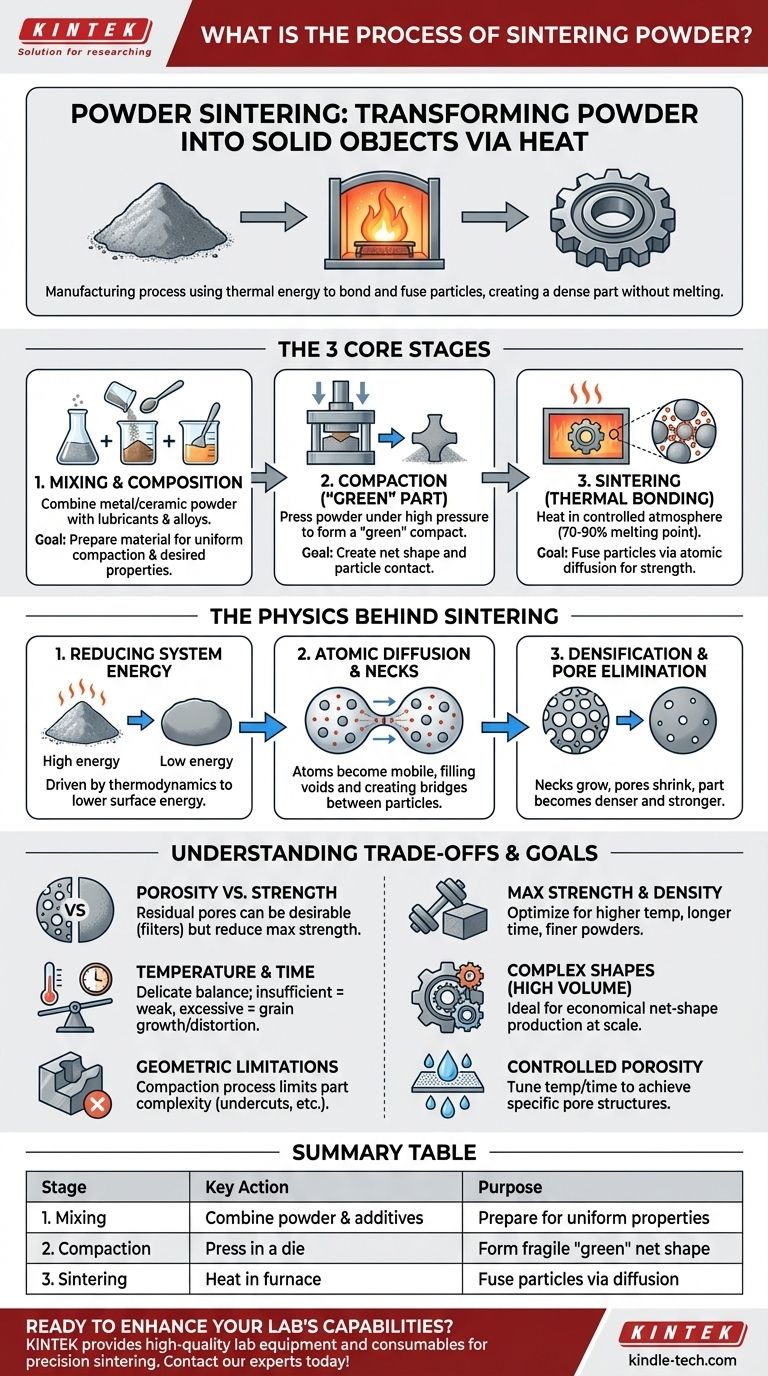

粉末焼結の3つの主要段階

このプロセスは驚くほど一貫しており、最終的な部品の特性にとって重要な3つの明確なフェーズに分けることができます。

段階1:材料の組成と混合

成形が行われる前に、原材料を準備する必要があります。これには、最終製品の所望の機械的および物理的特性に基づいて、鉄、銅、ニッケル、アルミナなどの主要な金属またはセラミック粉末を選択することが含まれます。

多くの場合、他の材料も混合されます。潤滑剤は、成形時の粉末の流れを改善し、金型の摩耗を減らすために添加され、特定の合金元素は強度、硬度、または耐食性を高めるためにブレンドされることがあります。

段階2:成形 – 「素地(グリーン)」部品の形成

準備された粉末混合物を金型に装填し、かなりの圧力下で圧縮します。この工程により、粉末は焼結前の壊れやすい物体、すなわち「素地(グリーン)成形体」または「グリーン部品」に成形されます。

この部品は所望のニアネットシェイプを持っていますが、最小限の強度しかなく、炉への移動や取り扱いができる程度の強度しかありません。成形の主な目的は、粒子間の接触を作り出し、部品の幾何学的形状を確立することです。

段階3:焼結 – 熱結合プロセス

これがプロセスの核心です。グリーン部品を制御された雰囲気(酸化を防ぐため)の炉に入れ、材料の絶対融点の70〜90%程度の高温に加熱します。

部品はこの温度で所定の時間保持されます。この間、材料は溶けません。代わりに、原子が粒子の境界を越えて移動します。これは固相拡散と呼ばれるプロセスです。この原子の移動により、粒子間に「ネック」または架橋が形成され、それが成長することで粒子が融合し、それらの間の空隙がなくなり、物体が高密度化します。

焼結の背後にある物理学:どのように機能するのか?

焼結の「なぜ」を理解すると、基本的な熱力学と原子レベルの力学によって駆動されるプロセスであることがわかります。

駆動力:システムエネルギーの低減

バラバラの粉末の山は、信じられないほど高い全表面積を持ち、これは高い表面エネルギー状態に対応します。ボールが坂道を転がり落ちるように、物理システムは自然に可能な限り低いエネルギー状態を求めます。

焼結は、この表面積を減らすプロセスを活性化するために必要な熱エネルギーを提供します。固体塊に融合することにより、材料は全表面エネルギーを劇的に低下させ、より安定した状態を達成します。

原子拡散とネック形成

焼結温度では、粒子間の接触点にある原子が移動可能になります。それらは拡散し始め、一つの粒子の塊から隣接する粒子との「ネック」の空隙を満たすために移動します。

この材料の段階的な移動により、ネックが成長し、粒子中心が互いに近づきます。その結果、空隙が段階的に縮小し、部品の密度が増加します。

高密度化と空隙の除去

粒子間のネックが成長し融合するにつれて、グリーン部品内の空隙のネットワークは収縮し、より孤立するようになります。部品はより高密度で、より強く、より硬くなります。

この高密度化の程度は、温度、時間、および初期粒子のサイズによって決まります。このプロセスは、完全に高密度な部品、または特定のレベルの制御された多孔性を持つ部品を製造するように制御できます。

トレードオフの理解

焼結は強力な技術ですが、管理しなければならない重要な考慮事項と制限があります。

多孔性と強度のトレードオフ

目標は多孔性を排除することであることが多いですが、いくらかの残留空隙はほぼ常に残ります。これは、焼結部品が圧延材や鋳造材で作られた部品の完全な理論密度や強度に達しない可能性があることを意味します。しかし、この多孔性は、自己潤滑ベアリングやフィルターなどの用途では望ましい特性となり得ます。

温度と時間管理

焼結サイクルは繊細なバランスです。熱や時間が不十分だと、結合が弱くなり、高密度化が不十分になります。過剰な熱や時間は、機械的特性を低下させる粒成長を引き起こしたり、材料が溶け始めると座屈や歪みを引き起こしたりする可能性があります。正確な制御は譲れません。

幾何学的制約

初期の成形段階が、製造できる部品の複雑性を大きく左右します。アンダーカットや横穴などの特徴は、主に単一軸で力を加える従来の金型成形では形成が困難または不可能です。

目標に応じた適切な選択

あなたのアプリケーションの主な推進要因によって、焼結プロセスの取り組み方が決まります。

- 最大の強度と密度を重視する場合: より高い焼結温度、より長い保持時間、およびより容易に焼結する微細な粉末の使用を最適化する必要があります。

- 大量生産で複雑な形状の作成を重視する場合: 設計は金型成形プロセスと互換性がある必要があり、その場合、焼結はネットシェイプを経済的に作成するための明確な選択肢となります。

- 制御された多孔性の作成を重視する場合: 焼結は理想的な方法であり、温度と時間を正確に調整して高密度化プロセスを停止し、フィルターや芯材などの用途の目標とする孔構造を達成できます。

結局のところ、粉末焼結は、エネルギーと原子の動きを操作することによって、粉末を精密で機能的な部品に変換するための洗練された方法です。

要約表:

| 段階 | 主要なアクション | 目的 |

|---|---|---|

| 1. 混合 | 金属/セラミック粉末と潤滑剤/合金の組み合わせ | 均一な成形と所望の特性のために材料を準備する |

| 2. 成形 | 高圧下で金型内で粉末をプレスする | 壊れやすい「素地(グリーン)」部品をネットシェイプで形成する |

| 3. 焼結 | 制御雰囲気の炉内でグリーン部品を加熱する | 原子拡散により粒子を融合させ、強靭で高密度の物体を作成する |

精密焼結で研究室の能力を高める準備はできましたか?

KINTEKは、粉末焼結プロセスの成功に不可欠な高品質の実験装置と消耗品の提供を専門としています。新しい材料を開発する場合でも、複雑な部品を製造する場合でも、当社の専門知識と信頼性の高い製品は、正確な粉末混合から制御された熱処理に至るまですべての段階をサポートします。

当社の専門家に今すぐお問い合わせいただき、より強靭で一貫した結果を達成し、焼結ワークフローを最適化するために、当社がどのようにお手伝いできるかをご相談ください。

ビジュアルガイド

関連製品

- モリブデン真空熱処理炉

- セラミックファイバーライニング付き真空熱処理炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)