プレス焼結とは、本質的に粉末を固体物体に変える製造プロセスです。 これは、まず粉末を非常に高い圧力下で所望の形状に圧縮し、次にこの圧縮された形状を融点より低い温度に加熱することによって実現されます。この熱により、個々の粉末粒子が互いに融合し、物体の密度と強度が劇的に向上します。

焼結の中心的な原理は、材料を完全に溶かす必要性を回避することです。その代わりに、圧力と熱の正確な組み合わせを利用して、個々の粒子を原子レベルで結合させ、粉末ベースから直接、強固でニアネットシェイプの部品を作成します。

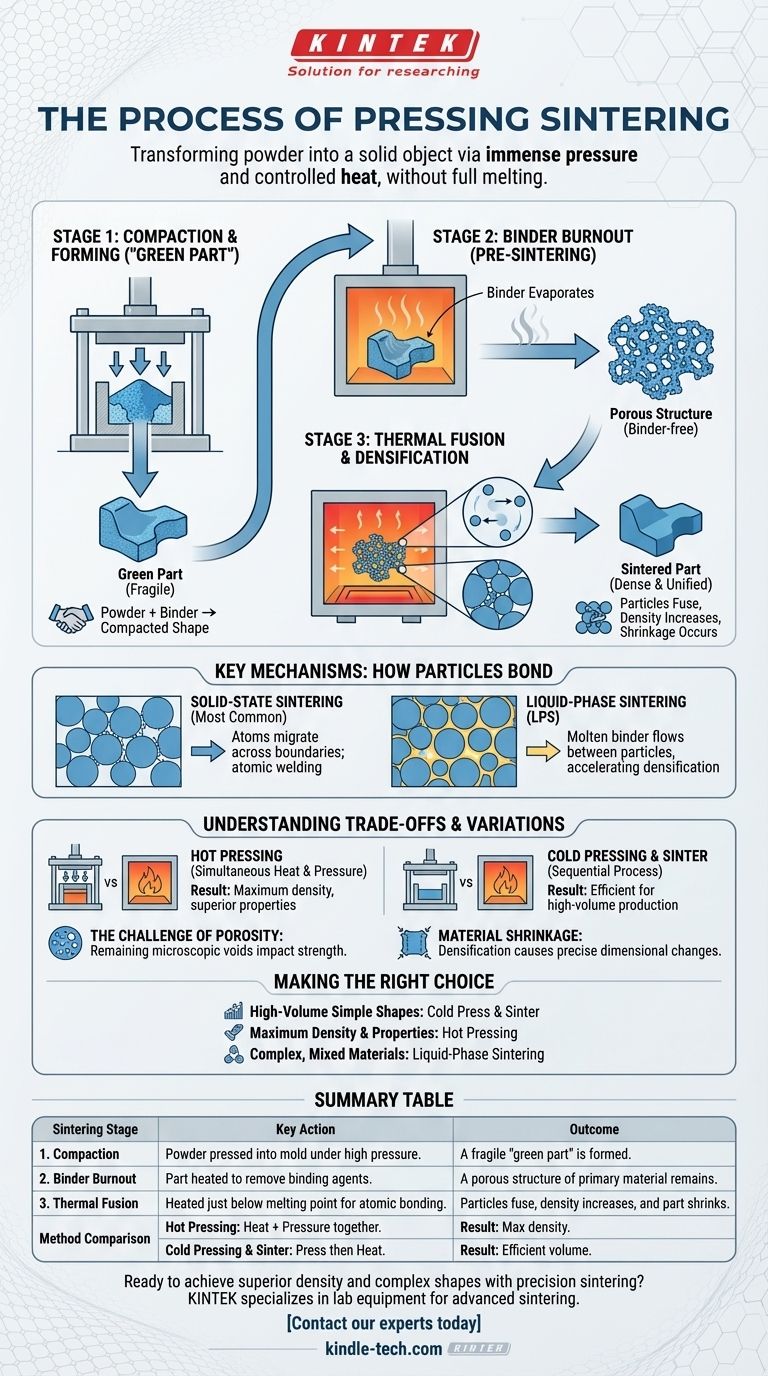

焼結の3つの基礎段階

粉末が耐久性のある固体部品になる過程を理解するためには、プロセスを明確な段階に分けて検討する必要があります。各ステップは、材料の変革において重要な機能を持っています。

第1段階:成形と「グリーンパート」の形成

プロセスは、慎重に調製された粉末混合物を金型またはダイに充填することから始まります。この混合物には、主材料の粉末と、ワックスやポリマーなどの結合剤が含まれていることがよくあります。

次に、高い圧力をかけて粉末を圧縮し、粒子を密着させます。これにより、取り扱い可能な機械的完全性を持つ、壊れやすい精密な形状の物体、すなわち「グリーンパート」が作成されます。

第2段階:バインダーの焼成除去(予備焼結)

グリーンパートは、制御された雰囲気の炉で穏やかに加熱されます。この段階では、第1段階で添加された結合剤を除去することが主な目的です。

バインダーは蒸発するか、きれいに燃焼し、主材料の粒子のみで構成された多孔質の構造が残り、永久的な融合の準備が整います。

第3段階:熱的融合と高密度化

温度が材料の融点よりわずかに下まで上昇し続けると、粒子の表面にある原子が非常に活発になります。それらは粒子の境界を越えて移動し始め、強力な原子結合を形成します。

この原子拡散により粒子同士が引き寄せられ、部品がわずかに収縮し、粒子間の空隙、すなわち気孔率(ポロシティ)が大幅に減少します。その結果、単一で高密度化され、統合された塊ができます。

主要なメカニズム:粒子が実際に結合する方法

プロセスは単純に見えますが、微視的なレベルでの実際の融合は、主に2つの方法で発生する可能性があります。選択される方法は、関与する材料と最終的に望まれる特性によって決まります。

固相焼結

これは最も一般的な焼結の形態です。ここでは、主材料の粒子は、いかなる融解も起こさずに直接互いに融合します。

熱と圧力の組み合わせにより、原子が粒子境界を越えて移動するのに十分なエネルギーが供給され、それらを固体結晶構造に効果的に溶接します。

液相焼結(LPS)

場合によっては、融点がより低い二次材料が主粉末と混合されます。加熱中、この二次材料は融解しますが、主粒子は固体として残ります。

この溶融した液体は結合剤として機能し、固体粒子の間の隙間に流れ込み、高密度化を促進します。例えば、はるかに高い融点を持つタングステン粒子を結合させるために青銅が使用されることがあります。

トレードオフとバリエーションの理解

他の製造プロセスと同様に、焼結は単一の万能な技術ではありません。熱と圧力の特定の適用方法が、結果と特定の作業への適合性を定義します。

熱間プレスと冷間プレスの比較

最も一般的な方法は、粉末を室温で冷間プレスし、その後、別の炉工程で焼結することです。これは大量生産には効率的です。

対照的に、熱間プレスは、熱と圧力を同時に加えます。この高度にバランスの取れたプロセスはより複雑ですが、粉末の表面酸化層を破壊し、材料をより効果的に活性化することにより、より高い密度を達成できます。

気孔率(ポロシティ)の課題

焼結により粒子間の空隙は劇的に減少しますが、完全になくなることはめったにありません。残った微細な気孔率は、部品の強度や耐久性などの最終的な機械的特性に影響を与える可能性があります。

気孔率の制御と最小化は、粉末冶金およびセラミックス製造における中心的な課題です。

材料の収縮

最終的な加熱段階で発生する高密度化により、部品は必然的に収縮します。この収縮は、最終製品が寸法仕様を満たすように、金型とグリーンパートの初期設計において正確に計算され、考慮される必要があります。

目標に合わせた適切な選択

セラミックス、金属、または複合材料のいずれであっても、目的の成果を達成するためには、適切な焼結アプローチを選択することが極めて重要です。

- 主な焦点が、単純な金属形状の大量生産である場合: 標準的な冷間プレス・焼結プロセスは、非常に効率的で費用対効果が高いです。

- 主な焦点が、最大の密度と優れた材料特性の達成である場合: 熱間プレスは、気孔率をより効果的に排除できるため、優れた選択肢です。

- 主な焦点が、混合材料からの複雑な部品の作成である場合: 液相焼結は、従来の方法では合金化できない異種材料を結合させる強力な方法を提供します。

最終的に、焼結プロセスを習得することで、従来の溶解や鋳造では作成が不可能な耐久性のある部品を正確に製造できるようになります。

要約表:

| 焼結段階 | 主要なアクション | 結果 |

|---|---|---|

| 1. 成形(圧縮) | 粉末を金型内で高圧下でプレスする。 | 壊れやすい「グリーンパート」が形成される。 |

| 2. バインダー焼成除去 | 結合剤を除去するために部品を加熱する。 | 主材料の多孔質構造が残る。 |

| 3. 熱的融合 | 原子結合のために融点直下まで加熱する。 | 粒子が融合し、密度が増加し、部品が収縮する。 |

| 方法の比較 | 熱間プレス | 冷間プレスと焼結 |

| 熱と圧力を同時に適用する。 | 室温でプレスし、その後焼結する。 | |

| 結果: 最大密度、優れた特性。 | 結果: 大量生産に効率的。 |

精密焼結により、優れた密度と複雑な形状を実現する準備はできていますか?

KINTEKでは、高度な焼結プロセスを可能にする実験装置と消耗品を専門としています。新しい金属合金、セラミック部品、または複合材料を開発する場合でも、当社のソリューションは、気孔率の制御、収縮の管理、必要な材料特性の達成を支援します。

お客様のプロジェクトについて話し合いましょう。 今すぐ専門家にご連絡いただき、お客様の研究所の特定の課題に最適な焼結装置を見つけてください。

ビジュアルガイド

関連製品

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 9MPa空気圧焼結炉(真空熱処理付)

- セラミックファイバーライニング付き真空熱処理炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)