半導体製造において、炉はシリコンウェーハの化学的および電気的特性を精密に改変するために使用される高温処理チャンバーです。これらの熱プロセスは単に加熱するだけでなく、注意深く制御された温度、ガス雰囲気、および時間を用いて、3つの重要な機能(高品質の絶縁層を成長させる(酸化)、導電性を変えるために不純物を導入する(拡散)、結晶損傷を修復する(アニーリング))を実行します。

炉の主な目的は、ウェーハを加熱するだけでなく、熱エネルギーをツールとして使用してシリコンの原子構造を意図的に変化させ、集積回路の基本的な構成要素の作成を可能にすることです。

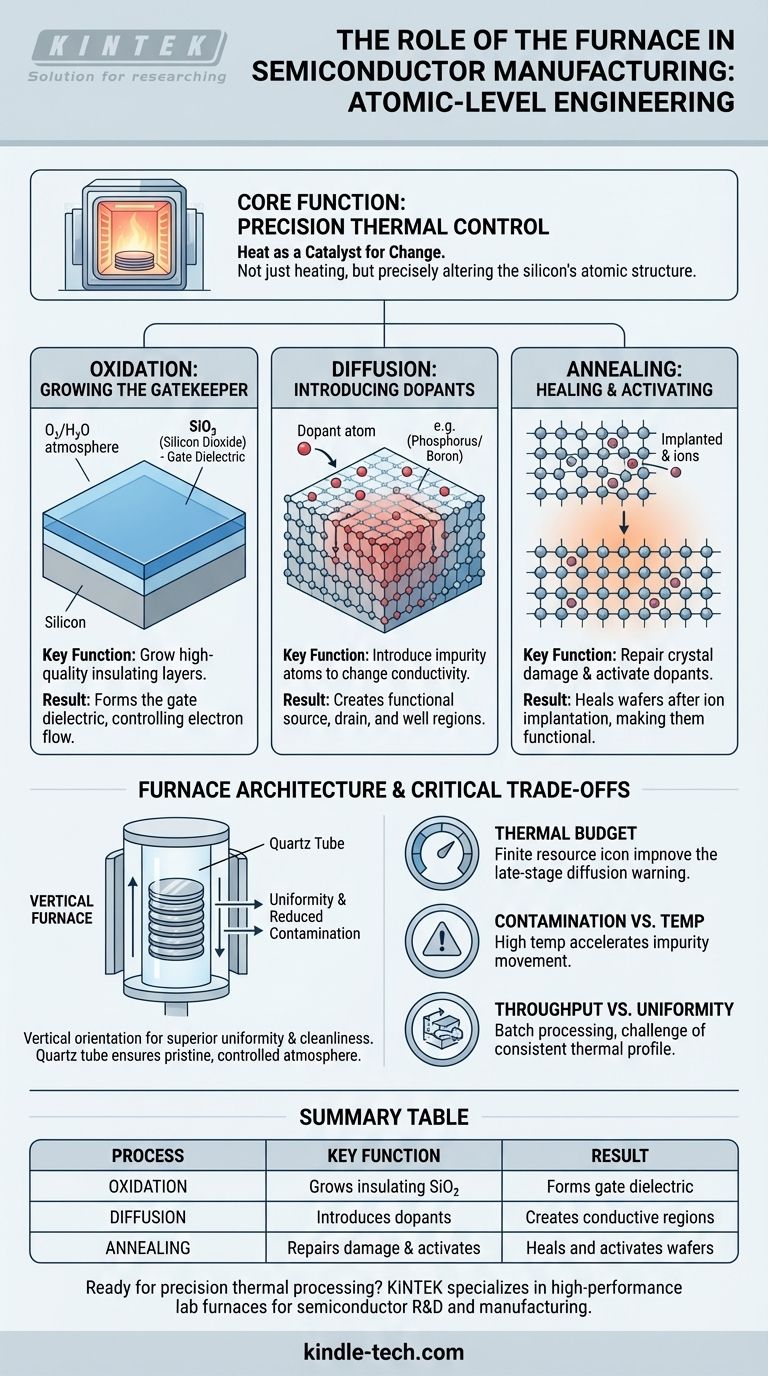

核となる機能:精密な温度制御

半導体炉は、単なるオーブンをはるかに超えるものです。熱が変化の主要な触媒となる、原子レベルのエンジニアリング装置です。

プロセス全体は、温度上昇、安定化時間、ガス組成、流量を規定する精密なレシピによって管理されます。わずかな逸脱でも、最終的なマイクロチップの性能と信頼性を損なう可能性があります。

酸化:ゲートキーパーの成長

最も基本的な炉プロセスは熱酸化です。これは、酸素または水蒸気を含む環境でシリコンウェーハを加熱することを含みます。

このプロセスにより、ウェーハ表面に二酸化ケイ素(SiO₂)(非常に安定した均一な絶縁体)の層が成長します。この酸化物層は非常に重要です。これはMOSFETトランジスタのゲート誘電体、つまり電子の流れを制御する薄い障壁として機能します。この層の品質と厚さが、トランジスタの性能を直接決定します。

拡散:ドーパントの導入

機能的なトランジスタを作成するためには、シリコンの特定の領域の電気伝導度を変更する必要があります。これは、ドーパントとして知られる不純物原子をシリコン結晶格子に導入することによって達成されます。

炉は拡散を促進します。高温は、ドーパント原子(n型にはリン、p型にはホウ素など)がウェーハ表面からシリコンの奥深くまで移動するために必要なエネルギーを提供します。温度と時間を制御することで、エンジニアはこれらのドーピングされた領域の深さと濃度を正確に定義し、トランジスタのソース、ドレイン、ウェル構造を形成することができます。

アニーリング:修復と活性化

ドーパントが物理的にウェーハに打ち込まれるイオン注入のようなプロセスは、シリコンの結晶構造に大きな損傷を与えます。また、注入された原子は、最初は電気的に活性化される正しい格子位置にはありません。

アニーリングは、この損傷を修復するために使用される熱プロセスです。ウェーハを特定の温度に加熱することで、シリコン原子は安定した結晶格子に再配列することができます。この同じ熱エネルギーにより、注入されたドーパント原子も正しい位置に移動して電気的に「活性化」され、ドーピングされた領域が機能するようになります。

炉のアーキテクチャの理解

現代の工場では、主に2種類の炉システムが使用されており、それぞれが制御を最大化し、汚染を最小限に抑えるように設計されています。

縦型炉と横型炉

古い工場ではウェーハを横置きで処理する横型炉が使用されていましたが、現代の製造では圧倒的に縦型炉が使用されています。縦型炉では、ウェーハは石英製の「ボート」に積み重ねられます。

この縦型配置は、ウェーハ全体にわたる優れた温度均一性を提供し、粒子汚染のリスクを大幅に低減します。なぜなら、粒子はウェーハ表面ではなくチャンバーの底に落ちる可能性が高いからです。

石英管の重要な役割

ウェーハは炉自体に直接置かれるわけではありません。代わりに、超高純度の石英管に装填されます。

この管は、ウェーハを金属製の加熱要素や外部環境から隔離し、清浄で制御された雰囲気を作り出します。石英の純度は極めて重要です。高温で管から溶け出す汚染物質がシリコンに拡散し、デバイスを台無しにする可能性があるからです。

重要なトレードオフ

炉を使用するには、相反する要因の微妙なバランスが必要です。これらのトレードオフは、プロセスエンジニアの仕事の中心です。

熱バジェット:有限な資源

すべての高温工程は、ウェーハの熱バジェットの一部を消費します。これは、以前の工程が悪影響を受けることなくウェーハが耐えられる総熱処理量です。

例えば、後期のアニーリングプロセスは、初期の拡散工程からのドーパントを意図よりも広範囲に拡散させ、トランジスタのエッジをぼやけさせ、その性能を変化させる可能性があります。数十の工程にわたる熱バジェットの管理は、プロセスインテグレーションにおける最も複雑な課題の1つです。

汚染 vs. 温度

高温は、望ましくない汚染物質の移動を含む、あらゆるものを加速させます。トランジスタの活性領域に拡散する単一の金属原子は、リークパスを生成し、デバイスの故障を引き起こす可能性があります。

このため、プロセスガスの純度から炉管の材料、ウェーハハンドリング装置に至るまで、清浄度に対する妥協のない集中が求められます。

スループット vs. 均一性

一度に100〜150枚のウェーハを処理するバッチ炉は、費用対効果の高い製造に不可欠な高いスループットを提供します。しかし、バッチ内のすべてのウェーハがまったく同じ熱プロファイルを経験することを保証することは、大きなエンジニアリング上の課題です。

バッチの上部から下部にかけてのわずかな温度変動は、酸化膜厚や接合深さにわずかな違いをもたらし、チップ間のばらつきに影響を与える可能性があります。

目標に応じた適切な選択

炉のプロセスを理解することは、デバイス物理学と製造の現実を結びつける鍵です。

- プロセスインテグレーションが主な焦点の場合:あなたの主な関心事は、各熱工程が以前の工程の結果を乱すことなく目標を達成するように、累積的な熱バジェットを管理することです。

- デバイス物理学が主な焦点の場合:炉の酸化と拡散が、トランジスタの動作と性能を支配する物理的構造(ゲート酸化膜とドーピングされた接合部)を直接作成することを認識する必要があります。

- 製造歩留まりが主な焦点の場合:あなたの目標は、炉内のプロセス均一性を保証し、汚染を最小限に抑え、すべてのバッチのすべてのウェーハで一貫した信頼性の高いデバイスを生産することです。

最終的に、炉をマスターすることは、純粋なシリコンを複雑な集積回路に変えるという基本的な技術をマスターすることです。

概要表:

| プロセス | 主な機能 | 結果 |

|---|---|---|

| 酸化 | 絶縁性の二酸化ケイ素(SiO₂)層を成長させる | トランジスタのゲート誘電体を形成する |

| 拡散 | 導電性を変えるためにドーパント原子を導入する | ソース、ドレイン、ウェル領域を作成する |

| アニーリング | 結晶損傷を修復し、ドーパントを活性化する | イオン注入後のウェーハを修復する |

研究室で精密な熱処理を実現する準備はできていますか? KINTEKは、半導体R&Dおよび製造の厳しい要求に応える高性能ラボ炉および装置を専門としています。当社のソリューションは、酸化、拡散、アニーリングプロセスに必要な温度均一性、汚染制御、信頼性を提供します。お問い合わせフォームから今すぐ専門家にご連絡ください。お客様の半導体製造目標をどのようにサポートできるかご相談させていただきます。

ビジュアルガイド