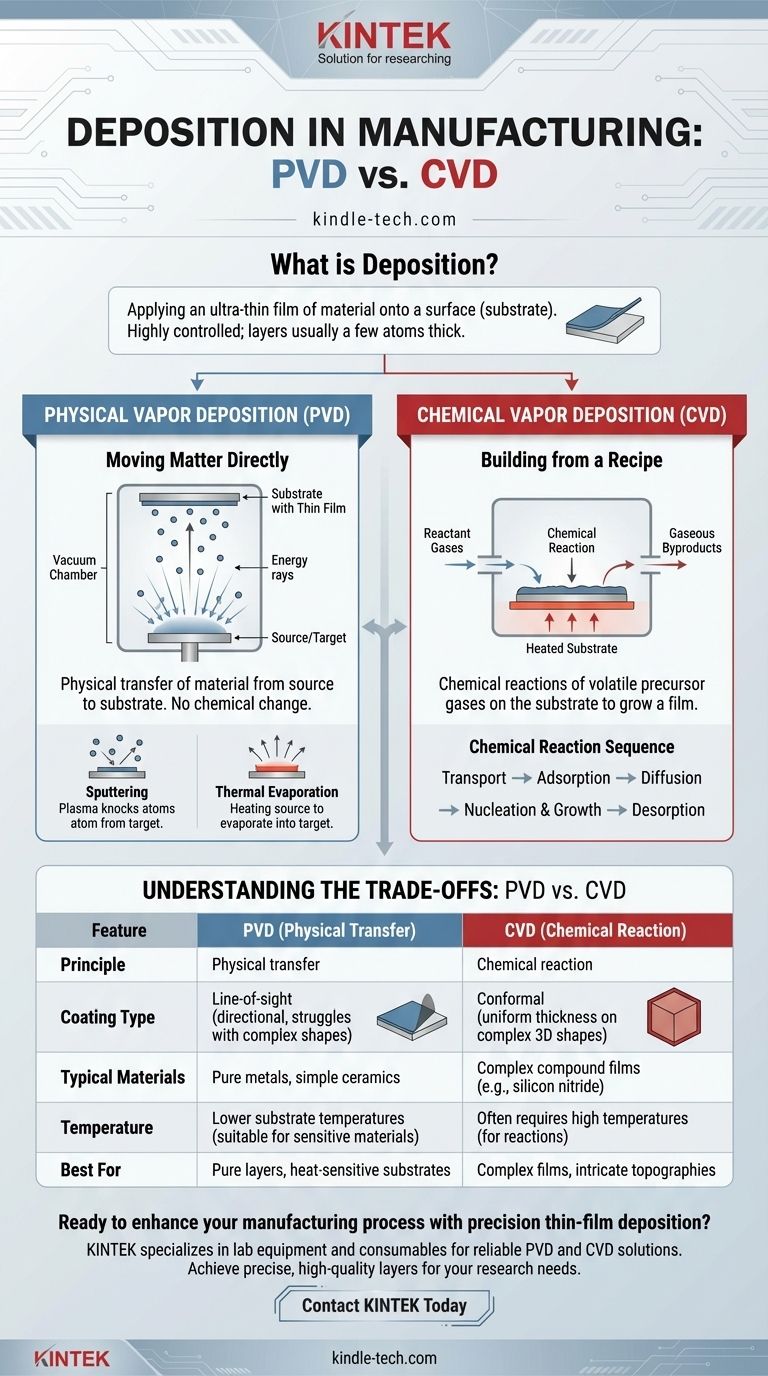

製造において、成膜とは、基板として知られる表面に材料の超薄膜を形成するプロセスです。これは、多くの場合、数原子または数分子の厚さしかない層を構築するために使用される高度に制御された技術です。この分野全体は、大きく2つの主要なカテゴリに分けられます。物理的に材料を供給源から基板に転送する物理蒸着(PVD)と、化学反応を利用して基板上に直接膜を成長させる化学蒸着(CVD)です。

成膜の核心的な原則は、単に表面をコーティングすることではなく、原子レベルで正確な特性を持つ新しい層を構築することです。基本的な選択は、既存の材料を物理的に基板上に移動させるか(PVD)、化学的な処方箋を使用してそこに新しい材料を構築するか(CVD)です。

物理蒸着(PVD):物質を直接移動させる

物理蒸着は、固体または液体の原料を蒸気に変換し、真空または低圧環境を通して輸送し、基板上に凝縮させる一連の技術を包含します。成膜される材料は化学変化を起こしません。

核心的な原則:物理的な転送

PVDを、個々の原子や分子で行われる高度に制御されたスプレー塗装の一種と考えてください。原料、または「ターゲット」はエネルギーで衝撃され、気化します。これらの気化した粒子は真空チャンバー内を直線的に移動し、基板に付着して固体薄膜を形成します。

例1:スパッタリング

スパッタリングでは、汚染物質を除去するためにチャンバー内に高真空を作り出すことからプロセスが始まります。アルゴンなどのスパッタリングガスが導入され、プラズマが生成されます。このプラズマが原料(ターゲット)を衝撃し、その表面から原子を物理的に叩き出します。これらの叩き出された原子は移動し、基板上に堆積します。

例2:熱蒸着

熱蒸着は、最も単純なPVD方法の1つです。原料は高真空チャンバー内で加熱され、蒸発を開始する温度に達します。この蒸気流は真空を通過し、より低温の基板上に凝縮して、目的の膜を形成します。

化学蒸着(CVD):レシピから構築する

化学蒸着は根本的に異なります。材料を物理的に移動させるのではなく、CVDは揮発性の前駆体ガスを使用し、基板表面で反応または分解させて薄膜を生成します。

核心的な原則:化学的変換

CVDを、表面に新しい層を正確に「焼き付ける」ことだと考えてください。1つまたは複数のガスが反応チャンバーに導入されます。これらのガスが加熱された基板に到達すると、化学反応を起こし、固体生成物が表面に堆積し、ガス状の副生成物は除去されます。

化学反応のシーケンス

CVDプロセスにはいくつかの明確なステップが含まれます。まず、反応ガスが基板表面に輸送されます。次に、種が吸着され、表面を拡散して成長サイトに到達します。最後に、触媒された表面反応が膜の核形成と成長につながり、ガス状の副生成物は脱着されて運び去られます。

トレードオフの理解:PVD vs. CVD

これら2つの方法の選択は、膜の望ましい特性と基板の性質に完全に依存します。

材料の純度と複雑さ

PVDは、金属や単純なセラミックスなどの純粋な材料の成膜に最適です。原料を物理的に転送するだけなので、膜の組成はターゲットとほぼ同じです。

CVDは、窒化ケイ素や二酸化ケイ素などの複雑な複合膜の作成に優れています。このプロセスは、PVDでは困難または不可能な制御された化学反応によって、これらの材料をその場で作成するように設計されています。

コンフォーマルコーティング vs. 直線状

PVDは「直線状」プロセスです。気化した材料は直線的に移動するため、供給源に直接面する表面を効果的にコーティングできますが、複雑な3次元形状や深い溝の側面をコーティングするのは困難です。

CVDは優れた「コンフォーマル」コーティングを提供します。前駆体ガスはすべての露出した表面に流れ込み、反応できるため、CVDは複雑な地形にわたって均一な厚さの膜を堆積させることができ、これはマイクロエレクトロニクス製造において重要です。

温度と基板感度

CVDプロセスは、必要な化学反応を促進するために高い基板温度を必要とすることがよくあります。これにより、熱に敏感な材料での使用が制限される可能性があります。多くのPVD技術ははるかに低い温度で実行できるため、より広範囲の基板に適しています。

アプリケーションに適した選択をする

PVDとCVDのどちらを選択するかは、最終製品の最終目標に完全に依存します。

- 純粋な金属または単純なセラミック層の形成が主な焦点である場合:PVDは、より直接的で信頼性が高く、費用対効果の高い方法であることがよくあります。

- 複雑で高純度の複合膜の作成が主な焦点である場合:CVDは、基板表面で材料を化学的に構築するために必要です。

- 複雑な3次元表面を均一にコーティングすることが主な焦点である場合:CVDの高度なコンフォーマル層を作成する能力は、直線状のPVDよりも大きな利点です。

物理的な転送と化学的な生成というこの根本的な違いを理解することが、薄膜製造を習得するための鍵となります。

要約表:

| 特徴 | 物理蒸着(PVD) | 化学蒸着(CVD) |

|---|---|---|

| 原理 | 気化による材料の物理的転送 | 基板表面でのガスの化学反応 |

| コーティングタイプ | 直線状 | コンフォーマル(複雑な3D形状を均一にカバー) |

| 代表的な材料 | 純粋な金属、単純なセラミックス | 複雑な化合物(例:窒化ケイ素) |

| 温度 | 低い基板温度 | しばしば高温を必要とする |

| 最適用途 | 純粋な層、熱に敏感な基板 | 複雑な膜、複雑な地形 |

精密薄膜成膜で製造プロセスを強化する準備はできていますか? KINTEKは、信頼性の高いPVDおよびCVDソリューションを必要とする研究室向けに、成膜アプリケーション用の実験装置と消耗品を専門としています。PVDで純粋な金属を成膜する必要がある場合でも、CVDで複雑な複合膜を作成する必要がある場合でも、当社の専門知識は、お客様の製品が必要とする正確で高品質な層を実現することを保証します。今すぐお問い合わせください。当社のカスタマイズされた成膜ソリューションが、お客様のラボの効率と結果をどのように最適化できるかについてご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機

よくある質問

- プラスチックへの物理蒸着(PVD)とは?耐久性、機能性に優れたコーティングでプラスチック部品をアップグレード

- グラフェンの気相成長とは?スケーラブルで高品質な製造へのガイド

- 結晶成長における物理気相成長(PVD)法とは?高純度薄膜のためのガイド

- 薄膜とは何か、その例は?技術的ブレークスルーのための微視的な層の活用

- 物理気相成長法(PVD)の欠点は何ですか?視線制限と高コスト

- 薄膜におけるスパッタリングターゲットとは?高品質コーティングの核心となる源

- LPCVD SiNには何度が必要ですか?高温プロセスで膜質を最適化する

- 化学気相成長(CVD)に影響を与える要因とは?優れた薄膜を実現するためのコアパラメータをマスターする