化学溶液堆積(CSD)は、その核心において、表面に薄い固体膜を形成するための「湿式化学」法です。このプロセスは、特別に設計された液体前駆体から始まり、基板に塗布され、乾燥して溶媒を除去し、その後、熱処理によって液体を最終的な機能性結晶膜に変換します。この技術は、ゾルゲル法としても一般的に知られています。

CSDの中心原理は、液体溶液を固体薄膜に制御された化学的変換を行うことです。複雑な真空装置を必要とせず、最終材料の化学組成を正確に制御できるため、そのシンプルさと低コストが際立っています。

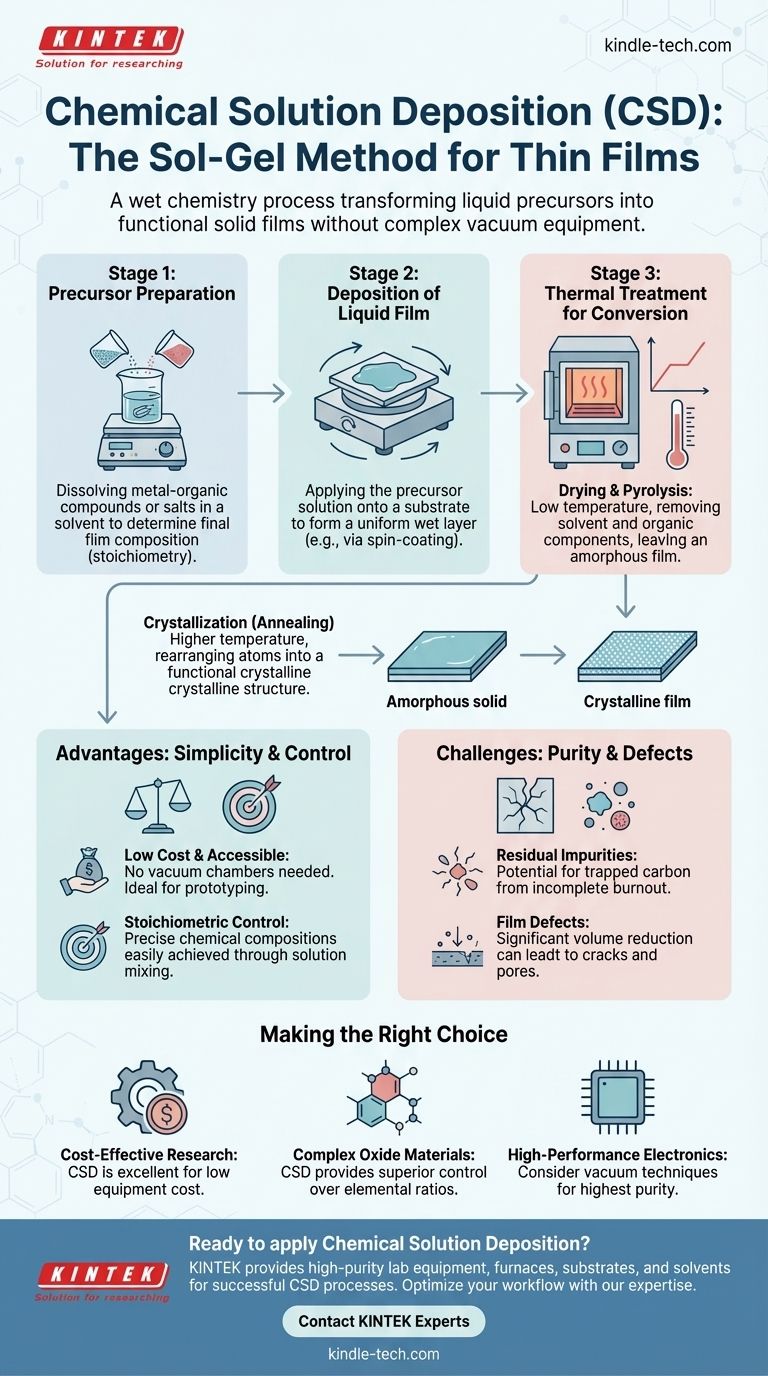

CSDの3つの基本段階

CSDプロセス全体は、明確な3段階の進行として理解できます。各段階は、初期の化学物質を最終的な高品質の膜に変換する上で、明確な目的を果たします。

第1段階:前駆体調製

前駆体溶液は、CSDプロセスの基盤です。この液体には、最終的な膜に必要なすべての化学元素が含まれています。

通常、これは金属有機化合物または塩を特定の有機溶媒に溶解させることを含みます。液体中のこれらの成分の正確な比率は、固体膜の最終的な化学組成、すなわち化学量論を直接決定します。

第2段階:液体膜の堆積

前駆体が調製されたら、均一な湿潤層を形成するために基板に塗布されます。

様々な方法が存在しますが、スピンコーティングは非常に一般的な技術です。基板を高速で回転させ、遠心力によって液体前駆体がその表面全体に均一な薄膜として広がります。

第3段階:変換のための熱処理

この最終段階では、熱を使用して液体膜を固体で機能的な材料に変換します。これには2つの重要なステップが含まれます。

1つ目は乾燥と熱分解です。低温加熱ステップにより溶媒が除去され、前駆体の有機成分が燃焼または熱分解されます。これにより、目的の元素のアモルファス膜が残ります。

2つ目は結晶化で、しばしばアニーリングと呼ばれます。アモルファス膜はより高い温度に加熱され、原子が秩序だった結晶構造に配列するためのエネルギーが供給され、最終的に目的の特性が得られます。

トレードオフの理解

他の技術プロセスと同様に、CSDには明確な利点と固有の限界があり、一部のアプリケーションには適していますが、他のアプリケーションには適していません。

主な利点:シンプルさとコスト

CSDは比較的安価でシンプルなプロセスです。化学気相成長(CVD)やスパッタリングなどの方法に関連する高価な高真空チャンバーや複雑な装置を必要としません。

この低い参入障壁により、研究室での研究や迅速なプロトタイピングに非常に利用しやすくなっています。

主な利点:化学量論的制御

プロセスが液体から始まるため、正確な化学組成を達成することは簡単です。

科学者は、初期溶液に異なる化学前駆体を適切な比率で混合するだけで、複雑な多元素材料を作成できます。これにより、他の方法では達成が難しいレベルの組成の柔軟性が得られます。

一般的な課題:純度と欠陥

シンプルさの主なトレードオフは、残留不純物の可能性です。前駆体または溶媒からの有機成分が熱分解中に完全に燃焼しない場合、炭素不純物として膜内に閉じ込められる可能性があります。

さらに、液体膜が固体に変換される際の著しい体積減少は、膜の性能に影響を与える可能性のある亀裂や細孔の形成につながることがあります。

目標に合った適切な選択をする

堆積技術の選択は、コスト、材料の複雑さ、最終的な膜の品質に関するプロジェクトの特定の優先順位に完全に依存します。

- 費用対効果の高い研究や迅速なプロトタイピングが主な焦点である場合:CSDは、装置コストが低く、セットアップが簡単なため、優れた選択肢です。

- 特定の元素比を持つ複雑な酸化物材料の作成が主な焦点である場合:CSDは、膜の化学量論を優れた、簡単な方法で制御できます。

- 高性能エレクトロニクスに可能な限り最高の純度を達成することが主な焦点である場合:溶媒や有機残留物による汚染の可能性を避けるために、真空ベースの技術を検討する必要があるかもしれません。

最終的に、化学溶液堆積は、単純な化学溶液から高度に設計された固体膜への強力でアクセスしやすい経路を提供します。

要約表:

| 段階 | 主要プロセス | 目的 |

|---|---|---|

| 1. 前駆体調製 | 金属有機化合物を溶媒に溶解させる。 | 最終的な膜の正しい化学比率を持つ液体溶液を作成する。 |

| 2. 堆積 | 溶液を基板に塗布する(例:スピンコーティングによる)。 | 表面に均一な湿潤液体膜を形成する。 |

| 3. 熱処理 | 膜を加熱して、まず乾燥/熱分解し、次に結晶化させる。 | 液体を固体で機能的な結晶膜に変換する。 |

研究室で化学溶液堆積を適用する準備はできましたか?

KINTEKは、正確な熱処理炉から信頼性の高い基板や溶媒まで、CSDプロセスを成功させるために必要な高純度ラボ機器と消耗品の提供を専門としています。当社の専門知識により、お客様の研究が求める化学量論的制御と膜品質を確実に達成できます。

今すぐ当社の専門家にご連絡ください。お客様の特定の薄膜要件について話し合い、CSDワークフローを最適化しましょう!

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器