CVD(化学気相成長)の核心は、気体から固体材料の層を構築するプロセスです。これは、制御された化学反応の原理に基づいています。気体の化学前駆体がチャンバーに導入され、そこで加熱された表面(基板)上で反応または分解し、揮発性のない薄い固体膜が堆積され、気体の副生成物は運び去られます。

CVDの基本原理は、単なる物理的変化ではなく、制御された化学的変換です。CVDは、単に蒸気を表面に凝縮させるのではなく、エネルギー(通常は熱)を使用して前駆体ガスを分解し、基板上に完全に新しい固体材料を直接形成します。

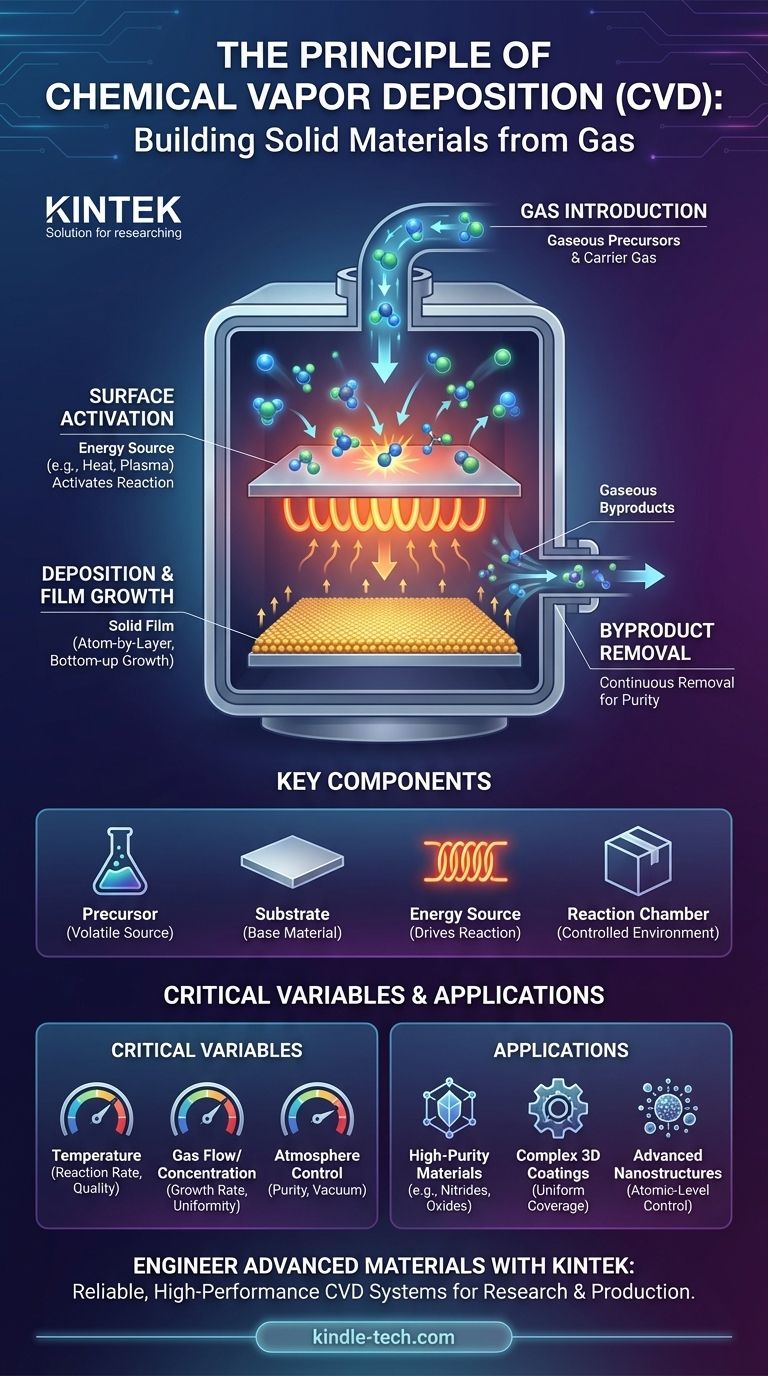

CVDプロセス:ステップごとの内訳

原理を完全に理解するには、プロセスを特殊な反応器内で発生する一連の明確な事象として視覚化することが役立ちます。各ステップは、最終的な膜の成功裏の成長にとって極めて重要です。

1. 反応性ガスの導入

プロセスは、1つ以上の揮発性の前駆体ガスを反応チャンバーに導入することから始まります。これらのガスには、最終的な固体膜を形成するために意図された特定の元素が含まれています。多くの場合、キャリアガスが前駆体を基板まで輸送するために使用されます。

2. 基板表面での活性化

基板は、正確な、しばしば高温に加熱されます。この熱は、化学反応を活性化するために必要な熱エネルギーを提供し、前駆体ガスが熱い表面に接触したときに分解または反応するようにします。

3. 堆積と膜の成長

前駆体ガスが基板上で反応すると、安定した固体生成物が形成されます。この固体材料が表面に付着し、薄膜を形成します。このプロセスは「ボトムアップ」であり、膜が原子ごと、または層ごとに成長し、高度に制御された構造につながります。

4. 副生成物の除去

固体膜を形成する化学反応は、望ましくない気体の副生成物も生成します。これらの副生成物は、連続的なガス流によって反応チャンバーから除去され、堆積された膜の純度が確保されます。

システムの主要コンポーネント

CVDの原理は、いくつかの主要コンポーネントの相互作用によって実現されます。それらの役割を理解することで、プロセスがどのように制御されるかが明確になります。

前駆体

これは、目的の膜の供給源となる揮発性の化学化合物です。前駆体の選択は、最終材料の組成と必要な反応条件(温度など)を決定するため、極めて重要です。

基板

これは、薄膜が成長する材料または物体です。その表面は、化学反応と堆積の触媒および基盤として機能します。

エネルギー源

化学反応を駆動するためにはエネルギーが必要です。高温が最も一般的な方法ですが、プラズマ強化CVD(PECVD)などのバリアントでは、プラズマなどの他のエネルギー源を使用して、より低い温度での反応を実現できます。

反応チャンバー

これは、プロセス全体が行われる密閉された、雰囲気制御された環境です。温度、圧力、ガス流を正確に制御でき、これは高品質で均一な膜を作成するために不可欠です。

主要な変数の理解

CVDプロセスの成功は、正確な制御にかかっています。これらの変数の管理を誤ると、膜品質の低下、均一性の欠如、またはプロセスの完全な失敗につながる可能性があります。

温度は極めて重要

基板温度は最も重要なパラメーターの1つです。これは反応速度と結果として得られる膜の構造品質(結晶性)に直接影響します。低すぎると反応が起こらず、高すぎると望ましくない副反応が発生する可能性があります。

ガス流量と濃度

前駆体ガスの導入速度と副生成物の除去速度は、膜の成長速度と均一性に影響します。安定した再現性のあるプロセスを保証するために、反応物の濃度を注意深く管理する必要があります。

雰囲気制御は譲れない

CVDは、高度に制御された雰囲気または真空下で実施する必要があります。酸素や水蒸気などの不純物は、最終膜の汚染や欠陥につながり、その性能を損なう可能性があります。

この原理をあなたの目標に適用する

CVDを使用するという選択は、通常、特定の特性を持つ高性能材料の必要性によって推進されます。あなたの目標が、プロセスの活用方法を決定します。

- 極めて純粋で高性能な材料の作成に主な焦点を当てている場合: CVDは、優れた密度と品質を持つ窒化物、炭化物、酸化物などの無機材料を堆積させるための優れた選択肢です。

- 複雑な三次元形状のコーティングに主な焦点を当てている場合: 前駆体の気体状の性質により、ライン・オブ・サイト(直接視認)堆積法では到達できない複雑な表面に均一にコーティングできます。

- 高度なナノ構造の開発に主な焦点を当てている場合: CVDの「ボトムアップ」成長メカニズムは、正確な特性を持つ薄膜やナノ粒子を合成するために必要な原子レベルの制御を提供します。

CVDが本質的に表面上での化学的生成のプロセスであることを理解することで、ゼロから高度な材料を設計するためにそれを効果的に活用できます。

要約表:

| CVDプロセスステップ | 主な機能 | 重要な変数 |

|---|---|---|

| 1. ガス導入 | 前駆体ガスをチャンバーに導入する。 | ガス濃度、流量。 |

| 2. 表面活性化 | 化学反応を促進するために基板を加熱する。 | 基板温度。 |

| 3. 膜堆積 | 固体膜が基板上に原子層ごとに成長する。 | 反応速度、膜の均一性。 |

| 4. 副生成物の除去 | 気体の副生成物をチャンバーから排出する。 | 圧力、ガス流量。 |

精密な先端材料の設計に着手する準備はできましたか?

CVDの原理を理解することが第一歩です。それを成功裏に実施するには、信頼性の高い高性能な装置が必要です。KINTEKは、お客様の研究および生産目標に合わせて調整された実験室グレードのCVDシステムと消耗品の提供を専門としています。

高純度コーティング、均一な3D表面処理、または高度なナノ構造の開発のいずれに取り組んでいる場合でも、当社の専門知識により、成功に必要な制御と純度を確保できます。

KINTEKに今すぐお問い合わせいただき、当社のCVDソリューションがお客様のマテリアルサイエンスプロジェクトをどのように具体化できるかをご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

よくある質問

- 化学気相成長(CVD)プロセスの利点は何ですか?

- CVDコーティングの利点は何ですか?優れた硬度と均一な被覆を実現

- CVD堆積法にはどのような方法がありますか?薄膜に最適なエネルギー源の選択

- カーボンナノチューブのCVDプロセスとは何ですか?制御されたナノチューブ成長のためのスケーラブルな手法

- CVDコーティングとは? 耐久性とコンフォーマルな表面エンジニアリングのガイド

- ダイヤモンドライクカーボンコーティングの厚さはどのくらいですか?性能のための重要なバランス

- CVD法の主な特徴と利点は何ですか?複雑な形状に対する精密コーティング

- BDD電極にHFCVDを使用する利点は何ですか?ダイヤモンドの工業生産を効率的にスケールアップする