材料科学において、圧力なし焼結(Pressureless Sintering)とは、外部からの機械的圧力を加えることなく、熱のみを使用して粉末材料を圧縮し、固体塊に固化させる方法です。このプロセスは、高温下で原子が個々の粒子の境界を越えて拡散し、それらが融合して単一でより密度の高い部品になるという自然な傾向に依存しています。

圧力なし焼結の基本原理は、十分な熱エネルギーだけで原子の移動と結合を促進し、材料の表面エネルギーを低減できるという点です。これにより、複雑で高負荷な装置が不要になり、機械的応力が望ましくない特定の材料や用途にとって効果的な技術となります。

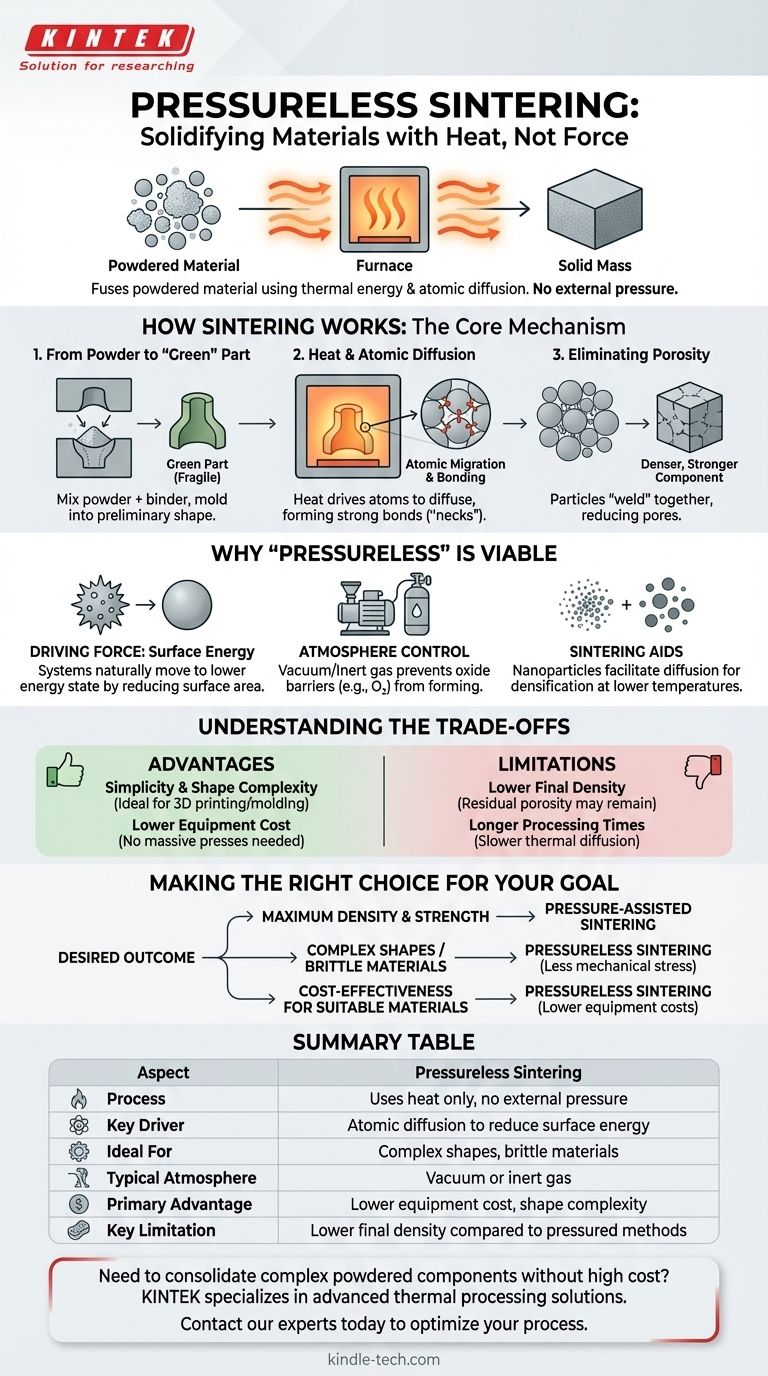

焼結の仕組み:中心的なメカニズム

焼結は、粒子を結合させて一貫性のある固体構造にする熱処理です。一部の方法では圧力が使用されますが、原子の移動という基本的な原理は、すべての形態の焼結に共通しています。

粉末から「素地(グリーン)」部品へ

このプロセスは通常、主材料の粉末と、ワックスやポリマーなどの一時的な結合剤との混合物を形成することから始まります。この混合物を望ましい予備形状に成形します。これはしばしば「グリーンパート(素地部品)」と呼ばれます。この初期部品は壊れやすいですが、形状を保持しています。

熱と原子拡散の役割

次に、グリーンパートを炉に入れ、加熱します。初期段階では、結合剤が蒸発または燃焼して除去され、主粉末の多孔質構造が残ります。

材料の完全な融点未満の温度で加熱を続けると、粒子の表面にある原子は非常に高いエネルギー状態になります。このエネルギーにより、原子は隣接する粒子の接触点を越えて移動し拡散することが可能になり、強力な金属結合または共有結合が形成されます。これらの新しい結合は「ネック」として機能し、成長して粒子を互いに引き寄せます。

多孔質の除去

この原子の移動により、材料全体を液化させることなく、粒子が効果的に「溶接」されます。粒子が融合し、互いに近づくにつれて、粒子間の空隙、すなわち気孔が収縮するか、または除去されます。その結果、より高密度で強度の高い最終部品が得られます。

「圧力なし」が実行可能なアプローチである理由

圧力なし焼結の鍵は、外部の力を借りずに原子拡散が効率的に発生する環境を作り出すことです。

駆動力:表面エネルギー

微粉末は膨大な表面積を持っており、これは高い表面エネルギー状態に対応します。自然界のシステムは、最も低いエネルギー状態に向かう傾向があります。互いに融合し、総表面積を減らすことで、材料はより安定した、より低いエネルギー状態を達成します。熱は、この自然なプロセスが発生するための活性化エネルギーを提供する触媒として機能するだけです。

雰囲気制御の重要性

圧力なし焼結は、多くの場合、真空または制御された不活性雰囲気下で行われます。酸素などの大気ガスを除去することは極めて重要です。なぜなら、これらのガスは高温の材料と反応し、粒子表面に酸化物層を形成する可能性があるからです。これらの層は、原子の拡散と結合を妨げるバリアとして機能し、焼結プロセスを効果的に停止させます。

材料の選択と焼結助剤

この方法は、特定の金属セラミック複合材料など、固有の原子移動度が高い材料に特に効果的です。他の材料でプロセスを強化するために、エンジニアはナノ粒子焼結助剤を導入することがあります。これらの超微細粒子は主粉末と混合し、拡散を促進し、より低い温度での緻密化を可能にします。

トレードオフの理解

圧力なし焼結を選択することは、プロジェクトの目標と天秤にかける必要のある明確な利点と制限を伴います。

利点:単純さと形状の複雑さ

主な利点は、複雑な形状を作成できることです。均一な外部圧力を加える必要がないため、凝固中に複雑な設計が破壊または歪むリスクが少なくなります。これにより、3Dプリンティングや成形によって製造される部品に最適です。

利点:装置コストの削減

焼結炉は高価ですが、高圧焼結プレスはそれよりも大幅に高価です。巨大な機械プレスが不要になることで、設備投資と運用コストを大幅に削減できます。

制限:最終密度の低下

外部の力で粒子を物理的に圧縮しないため、圧力なし焼結では、加圧された方法と同じ最終密度を達成できない場合があります。一部の残留気孔が残る可能性があり、これは強度や硬度などの機械的特性に影響を与える可能性があります。

制限:処理時間の長期化

熱拡散のみに頼ることは、より遅いプロセスになる可能性があります。高密度部品を実現するには、材料を高温で長期間保持する必要がある場合があり、これによりエネルギー消費とサイクルタイムが増加する可能性があります。

目標に応じた適切な選択

圧力なし焼結を使用するかどうかの決定は、最終部品に求められる結果にかかっています。

- 最大の密度と強度を達成することが主な焦点である場合: 加圧焼結は、材料を積極的に圧縮し、多孔質を最小限に抑えるため、しばしば優れた選択肢となります。

- 複雑な形状の製造や脆性材料の取り扱いが主な焦点である場合: 圧力なし焼結は、外部応力の機械的ストレスを回避できるため、大きな利点を提供します。

- 適切な材料においてコスト効率が主な焦点である場合: 圧力なし焼結は、高圧システムが不要になることで、装置と工具のコストを削減できます。

最終的に、温度、材料特性、原子拡散の相互作用を理解することで、特定のエンジニアリング目標に対して最も効果的な凝固技術を選択できるようになります。

要約表:

| 側面 | 圧力なし焼結 |

|---|---|

| プロセス | 熱のみを使用し、外部圧力なし |

| 主要な原動力 | 表面エネルギーを低減するための原子拡散 |

| 理想的な用途 | 複雑な形状、脆性材料 |

| 典型的な雰囲気 | 真空または不活性ガス |

| 主な利点 | 装置コストの低減、形状の複雑さ |

| 主な制限 | 加圧方法と比較して最終密度が低い |

高価な圧力装置なしで複雑な粉末部品を凝固させる必要がありますか?

KINTEKでは、研究室向けの高度な熱処理ソリューションを専門としています。当社の圧力なし焼結に関する専門知識は、金属セラミック複合材料やその他の材料から、複雑な設計やコストに敏感なプロジェクトに最適な、強固で一貫性のある部品の実現を支援できます。

当社の専門家に今すぐお問い合わせいただき、当社のラボ機器と消耗品がお客様の焼結プロセスを最適化し、特定の材料科学の目標を達成する方法についてご相談ください。

ビジュアルガイド

関連製品

- 真空歯科用ポーセリン焼結炉

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 小型真空熱処理・タングステン線焼結炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- スパークプラズマ焼結炉 SPS炉