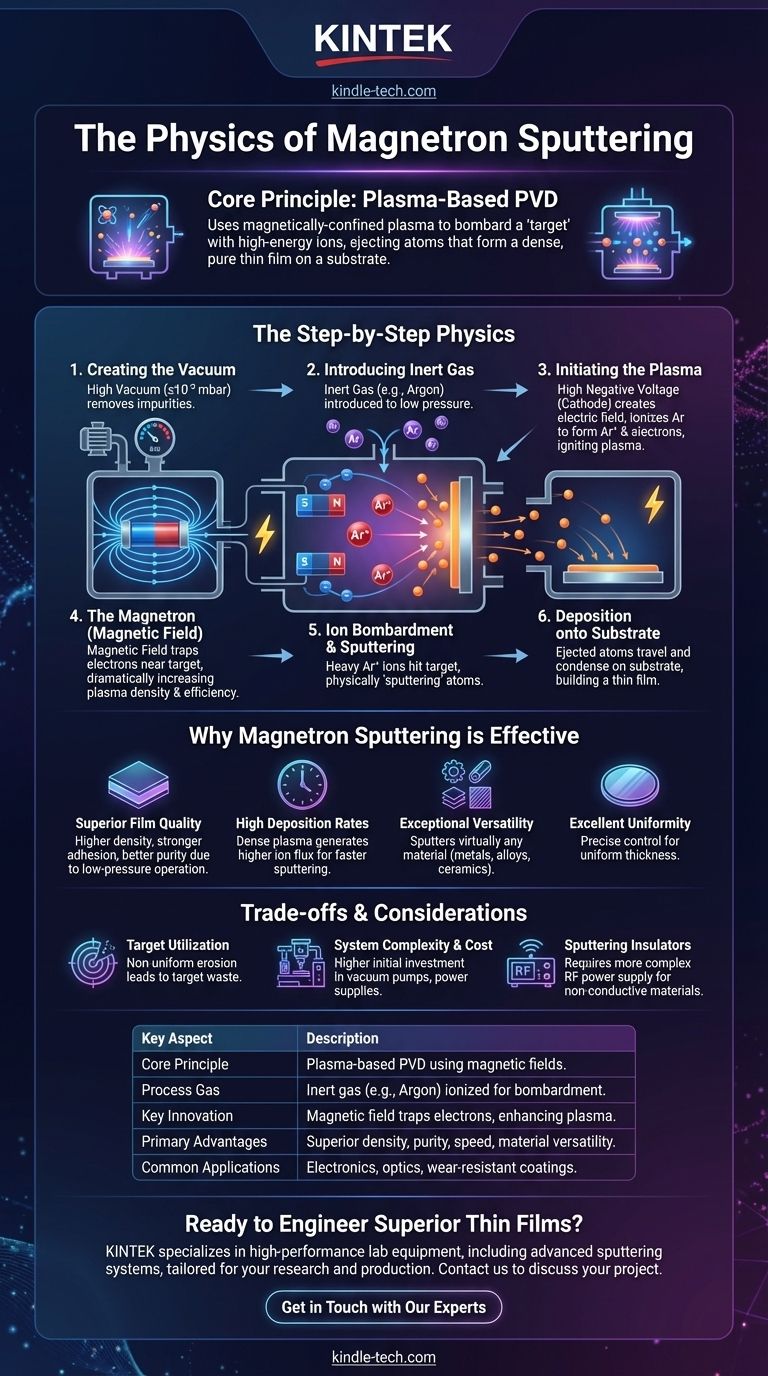

マグネトロンスパッタリングは、その核心において、プラズマをベースとした物理気相成長(PVD)技術です。磁場によって閉じ込められたプラズマを利用して、「ターゲット」と呼ばれる材料源に高エネルギーイオンの連続的な流れを衝突させます。この衝突により、ターゲットから原子が物理的に放出され、真空を通過して基板上に堆積し、非常に高密度で純粋かつ均一な薄膜を形成します。

マグネトロンスパッタリングの重要な革新は、磁場を利用して電子をターゲット表面の近くに閉じ込めることです。これによりプラズマの効率が劇的に向上し、より低いガス圧で高い成膜速度が可能になります。これは、より高品質な膜を作成するための根本的な鍵となります。

基本的な物理学:段階的な解説

マグネトロンスパッタリングがどのように機能するかを理解するには、成膜チャンバー内で発生する物理現象の順序に分解して考えるのが最善です。

ステップ1:真空環境の作成

まず、プロセスチャンバーは高真空(通常10⁻³ mbar以下)まで排気されます。この重要なステップにより、最終的な膜を汚染する可能性のある酸素、水蒸気、その他の残留ガスが除去されます。

ステップ2:不活性ガスの導入

次に、不活性ガス、最も一般的にはアルゴン(Ar)がチャンバーに導入され、圧力が慎重に制御された低レベル(約10⁻¹〜10⁻³ mbar)まで上昇します。アルゴンが選ばれるのは、化学的に非反応性であり、比較的高い原子量を持つため、衝突プロセスに効果的だからです。

ステップ3:プラズマの開始

ターゲット材料には高い負のDCまたはRF電圧が印加され、これが陰極として機能します。これにより強力な電場が生成され、ガス中に存在する迷走電子が加速されます。

これらの高速電子は中性のアルゴン原子と衝突し、原子の軌道から電子を叩き出します。この現象により、正に帯電したアルゴンイオン(Ar⁺)と別の自由電子という2つの新しい粒子が生成されます。このプロセスが繰り返され、カスケードが発生して、輝くプラズマ放電が急速に点火・維持されます。

ステップ4:磁場の役割(「マグネトロン」)

これがプロセスの決定的なステップです。強力な永久磁石のセットがターゲットの背後に配置されます。これにより、ターゲット表面の前面に磁場が投影されます。

この磁場は、軽くて高速に移動する電子をターゲットの非常に近くで螺旋状の経路に閉じ込めます。電子を閉じ込めることで、その経路長が劇的に増加し、より多くのアルゴン原子と衝突してイオン化する確率が大幅に高まります。これにより、最も必要とされる場所で、はるかに高密度で安定したプラズマが生成されます。

ステップ5:イオン衝突とスパッタリング

重い正に帯電したアルゴンイオン(Ar⁺)は磁場の影響をほとんど受けませんが、ターゲットの高い負電圧に強く引き寄せられます。

これらはかなりの運動エネルギーを持ってターゲット表面に直接加速されて衝突します。この衝撃により、ターゲット材料の原子に運動量が伝達され、原子が物理的に放出される、つまり「スパッタリング」されます。

ステップ6:基板への堆積

放出されたターゲット原子は、低圧環境を直線的に移動し、基板(コーティングされる物体)に衝突します。

到着すると、それらは表面に凝縮し、原子層ごとに薄膜を徐々に形成します。これらの到達原子の高いエネルギーは、非常に高密度で強力に密着した膜の形成に役立ちます。

マグネトロンスパッタリングが非常に効果的な理由

その根底にある物理学は、この技術が産業および研究環境で持つ主要な利点に直接つながっています。

優れた膜品質

磁場がプラズマを非常に効率的にするため、プロセスをより低いガス圧で実行できます。これは、スパッタされた原子が基板に向かう途中でガス分子と衝突する可能性が低くなり、より高いエネルギーで到達できることを意味します。これにより、より高い密度、より強力な密着性、およびより優れた純度を持つ膜が得られます。

高い成膜速度

高密度で磁場に閉じ込められたプラズマは、単純なダイオードスパッタリングと比較して、ターゲットを衝撃するイオンのフラックスをはるかに多く生成します。これは直接的にスパッタリング速度の向上とコーティング時間の著しい短縮につながり、大量生産に理想的です。

並外れた材料の汎用性

スパッタリングは化学的または熱的なプロセスではなく、物理的なプロセスです。純粋に運動量伝達に依存します。これは、高融点金属、合金、さらには絶縁セラミックス(RF電源を使用)を含む事実上あらゆる材料をスパッタリングできることを意味します。

優れた均一性と制御

電圧、圧力、ガス流量などのプロセスパラメータは、広範囲の表面積にわたって非常に均一で再現性のある膜厚を実現するために正確に制御できます。これは、エレクトロニクスや光学分野のアプリケーションにとって非常に重要です。

トレードオフと考慮事項を理解する

強力な技術ではありますが、この技術には限界がないわけではありません。客観性のためには、それらを認識する必要があります。

ターゲット材料の利用効率

磁場はプラズマを特定の領域に閉じ込めるため、ターゲットの不均一なエロージョン(しばしば「レーストラック」パターン)を引き起こします。これは、高価なターゲット材料のかなりの部分が使用されない可能性があり、費用対効果に影響を与えることを意味します。

システムの複雑さとコスト

マグネトロンスパッタリングシステムには、真空ポンプ、高電圧電源、磁気アセンブリ、プロセス制御システムへのかなりの投資が必要です。初期設備投資は、より単純なコーティング方法よりも高くなります。

絶縁体のスパッタリング

上記で説明した基本的なDCスパッタリングプロセスは、導電性ターゲットにのみ機能します。セラミックスのような絶縁材料を堆積させるには、ターゲット表面に正電荷が蓄積するのを防ぐために、より複雑で高価な高周波(RF)電源が必要です。正電荷が蓄積すると、プロセスが停止してしまいます。

目標に合った適切な選択をする

物理学を理解することで、この技術を特定のアプリケーションのニーズに合わせることができます。

- エレクトロニクスや光学部品向けの高純度で高密度なコーティングが主な焦点である場合:マグネトロンスパッタリングは、低圧動作と高エネルギー堆積により優れた選択肢です。

- 正確な組成を持つ複雑な合金の堆積が主な焦点である場合:スパッタリングの物理的性質により、材料の化学量論がターゲットから膜に正確に転写されます。

- 低融点金属を最も低コストで単純な形状にコーティングすることが主な焦点である場合:熱蒸着のようなより単純な技術が、より経済的な代替手段となる可能性があります。

プラズマ、電場、磁気閉じ込めの相互作用を理解することで、マグネトロンスパッタリングを活用して、最も要求の厳しいアプリケーション向けに精密に設計された表面を実現できます。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 核心原理 | 効率を高めるために磁場を使用するプラズマベースの物理気相成長(PVD)。 |

| プロセスガス | ターゲット材料を衝撃するためのプラズマを生成するためにイオン化される不活性ガス(通常アルゴン)。 |

| 主要な革新 | 磁場が電子を閉じ込め、低圧で高い成膜速度を実現する高密度プラズマを生成。 |

| 主な利点 | 優れた膜密度、純度、密着性、高い成膜速度、および並外れた材料の汎用性。 |

| 一般的な用途 | エレクトロニクス、光学、耐摩耗性コーティング、および先端材料研究。 |

研究や生産のために優れた薄膜を設計する準備はできていますか?

マグネトロンスパッタリングの精密な制御と高品質な結果は、半導体、再生可能エネルギー、医療機器における技術の進歩に不可欠です。KINTEKでは、お客様の研究室の正確なニーズに合わせて調整された、高度なスパッタリングシステムや消耗品を含む高性能な実験装置の提供を専門としています。

当社の専門家が、お客様の成功に不可欠な高密度で純粋かつ均一なコーティングを実現するための適切なシステムを選択するお手伝いをいたします。今すぐお問い合わせいただき、お客様のプロジェクトについてご相談ください。KINTEKソリューションがお客様の能力をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- ラボ用電動油圧真空熱プレス

- モリブデンタングステンタンタル特殊形状蒸着用ボート