本質的に、電子ビーム蒸着はエネルギー変換と相転移の制御されたプロセスです。高真空チャンバー内で、高エネルギーの電子ビームを精密な加熱ツールとして使用します。このビームは運動エネルギーをソース材料に伝達し、集中的な局所加熱を引き起こして材料を蒸発させます。蒸発した粒子は直線的に移動し、より冷たい基板上に凝縮して、極めて純粋で均一な薄膜を形成します。

基本的な物理学は、電気エネルギーを高運動エネルギーの電子の流れに変換することを含みます。このビームは、ソース材料に衝突する際にそのエネルギーを熱エネルギーに変換し、真空中で材料を蒸発させ、基板上にクリーンな、直進性の成膜を可能にします。

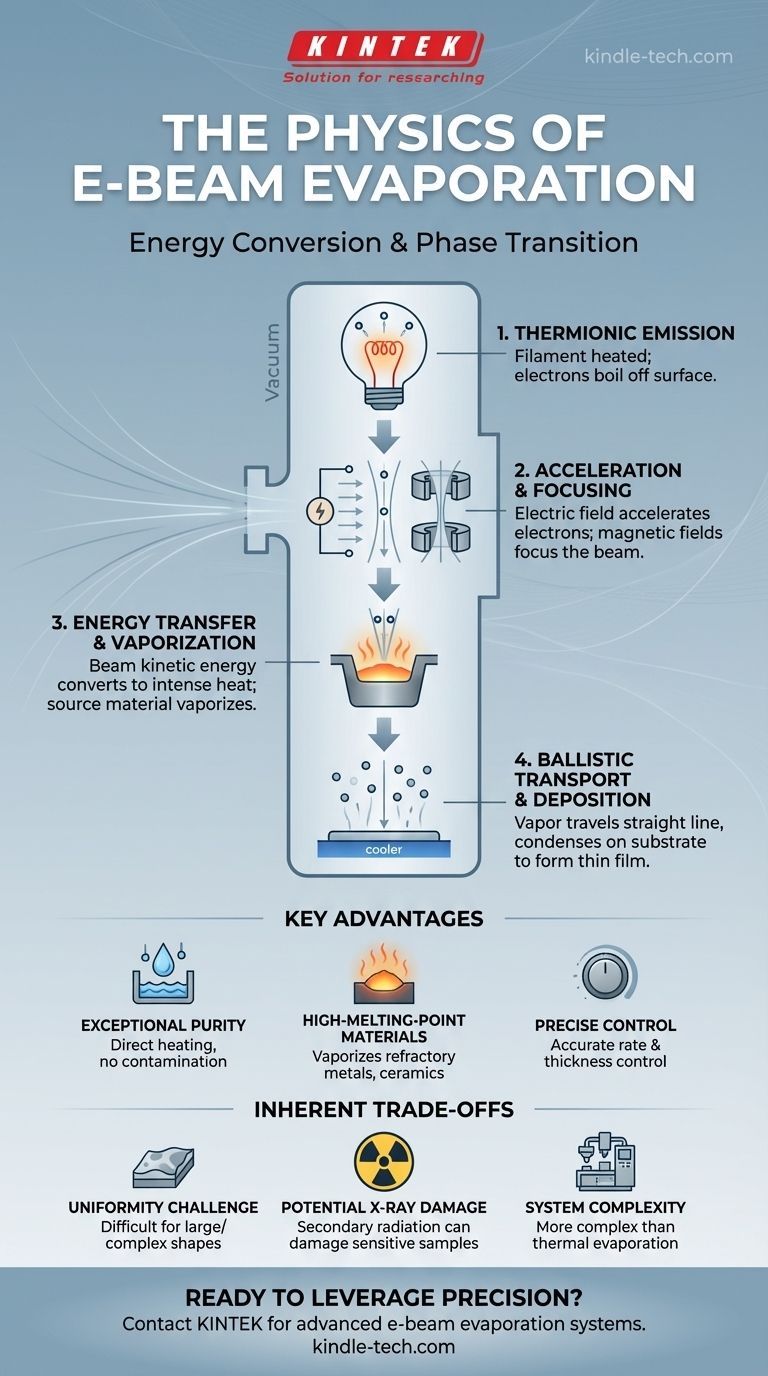

4つの主要な物理的段階

電子ビーム蒸着を真に理解するためには、順次発生する4つの明確な物理現象に分解する必要があります。各段階は物理学の基本原理によって支配されています。

段階1:熱電子放出 - 電子の生成

プロセスはビームからではなく、自由電子の生成から始まります。通常タングステンで作られたフィラメントが非常に高温に加熱されます。

この強烈な熱は、フィラメント内の電子に、原子に結合したままにするエネルギー障壁である材料の仕事関数を乗り越えるのに十分な熱エネルギーを供給します。この熱い表面から電子を「沸騰」させるプロセスを熱電子放出と呼びます。

段階2:加速と集束 - ビームの生成

解放された電子は、加熱されたフィラメント(カソード)とアノードとの間に発生する高電圧差(しばしば数キロボルト)によって作られる強力な電場にさらされます。

この強力な電場は、負に帯電した電子を正の電位に向かって加速させ、電子に莫大な量の運動エネルギーを与えます。その後、磁場が使用され、この電子ビームの軌道を曲げ、るつぼ内の小さな一点に高い精度で集束させます。

段階3:エネルギー伝達と蒸発 - 主要な相互作用

これが中心的なイベントです。集束された高エネルギー電子ビームが、水冷式の銅製ハースに保持されたソース材料の表面に衝突します。

衝突時に、電子の運動エネルギーは材料内で急速に熱エネルギーに変換されます。供給されるエネルギーは非常に強烈かつ集中しているため、材料を融点や沸点をはるかに超えて加熱し、昇華または蒸発させて蒸気にします。

段階4:弾道輸送と成膜 - 最終的な移動

このプロセス全体が高真空チャンバー内で発生します。真空は、ほとんどの空気分子を取り除き、蒸発した原子に対して長い平均自由行程を作り出すため、極めて重要です。

これは、蒸発した粒子がまっすぐ遮られることなく移動することを意味し、この状態を弾道輸送と呼びます。これらの粒子がソースの上方に配置されたより冷たい基板に到達すると、熱エネルギーを失い、その表面に凝縮して、高密度で固体の薄膜を形成します。

なぜこの物理学が重要なのか:主な利点

プロセスの根底にある物理学は、材料科学および製造におけるその主な利点に直接つながります。

優れた純度の達成

電子ビームはソース材料自体のみを加熱します。それが置かれている水冷式のハースは冷たいまま保たれ、るつぼ材料がソースからガス放出したり合金化したりするのを防ぎます。この直接的で的を絞った加熱が、電子ビーム蒸着が極めて高い純度の膜を生成する理由です。

高融点材料の成膜

電子ビームのエネルギー密度は信じられないほど高いです。これにより、チタンやタングステンなどの難溶性金属や、二酸化ケイ素や酸化チタンなどの誘電体セラミックスなど、他の方法では蒸発が困難または不可能な非常に高い融点を持つ材料を容易に蒸発させることができます。

精密なレートと厚さの制御

電子ビームの強度は、フィラメント電流と加速電圧を調整することで非常に精密に制御できます。これにより、オペレーターは蒸発速度を細かく制御でき、その結果、ナノメートルのスケールで高い精度と再現性を持つ厚さで膜を成膜できます。

内在するトレードオフの理解

いかなる物理プロセスも限界なしには成り立ちません。これらのトレードオフを理解することが、技術を効果的に使用するための鍵となります。

均一性の課題

蒸気源が小さく、成膜が「直進的」であるため、広範囲または複雑な形状の基板全体にわたって完全に均一な膜厚を達成することは困難な場合があります。これには、成膜中に回転させてコーティング分布を平均化するための複雑な基板ホルダーが必要になることがよくあります。

X線損傷の可能性

高エネルギー電子(数keV)が材料に衝突すると、必然的にX線が発生します。特定の電子部品や生物学的サンプルなどの敏感な基板の場合、この二次放射線は損傷を引き起こす可能性があり、考慮する必要があります。

システムの複雑さ

必要とされるコンポーネント(高電圧電源、磁気偏向コイル、高真空システム、電子銃)により、電子ビーム蒸着装置は、熱蒸着などのより単純な方法よりも著しく複雑で高価になります。

目標に応じた適切な選択

最終的に、電子ビーム蒸着を使用するという決定は、最終膜の特定の要件によって決まります。

- 難溶性金属やセラミックスなどの高融点材料の成膜を主な目的とする場合:電子ビーム蒸着は、非常に集中的なエネルギーを供給できるため、しばしば最良または唯一の選択肢となります。

- 光学用途や電子用途で可能な限り最高の膜純度を達成することを主な目的とする場合:電子ビーム蒸着の直接加熱メカニズムは汚染を最小限に抑えるため、理想的なプロセスとなります。

- アルミニウムなどの低融点金属で堅牢な基板をコーティングすることを主な目的とする場合:熱蒸着などの、より単純で費用対効果の高い方法で十分な場合があります。

これらの物理原理を理解することで、最も要求の厳しい薄膜用途のために電子ビーム蒸着の精密なパワーを活用できるようになります。

要約表:

| 段階 | 主要な物理プロセス | 結果 |

|---|---|---|

| 1 | 熱電子放出 | 自由電子が熱いフィラメントから「沸騰」させられる。 |

| 2 | 加速と集束 | 電子が運動エネルギーを得て、ビームに集束される。 |

| 3 | エネルギー伝達と蒸発 | ビームの運動エネルギーが熱に変換され、ソース材料が蒸発する。 |

| 4 | 弾道輸送と成膜 | 蒸発した原子が直進し、薄膜として凝縮する。 |

研究室で電子ビーム蒸着の精度を活用する準備はできましたか?

KINTEKは、高度な電子ビーム蒸着システムを含む高性能ラボ機器を専門としています。当社のソリューションは、最高の純度の膜と難溶性材料を扱う能力を必要とする研究者やエンジニア向けに設計されています。半導体、光学、材料科学における最先端の用途に不可欠な、成膜速度と厚さに対する比類のない制御のためのツールを提供します。

今すぐお問い合わせください。当社の専門知識がお客様の薄膜プロセスをどのように強化し、研究および生産目標の達成に役立つかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用

- 半球底タングステンモリブデン蒸着用ボート