その核心において、物理蒸着(PVD)は単一の方法ではなく、真空ベースのコーティングプロセスの集合体です。その基礎となる理論は、加熱や衝撃などの純粋に物理的なメカニズムを用いて固体材料を蒸気に変換することを含みます。この蒸気はその後、真空中を移動し、基板として知られるターゲットオブジェクト上に凝縮して、非常に薄く高性能な膜を形成します。

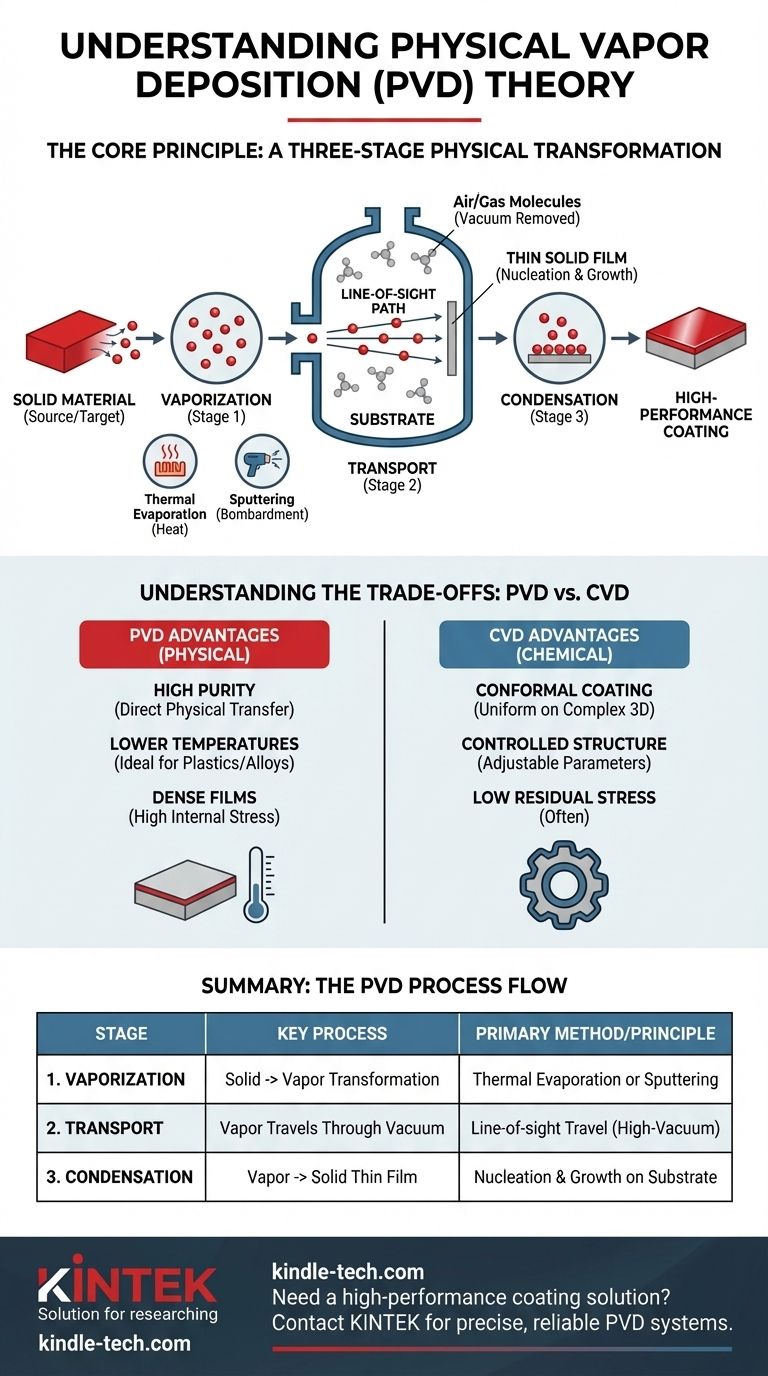

PVDの中心的原理は、固体材料が蒸発し、真空中を輸送され、その後基板上に固体膜として凝縮されるという3段階の物理的変換です。化学プロセスとは異なり、材料の基本的な化学的同一性は最初から最後まで変化しません。

PVDの核となる原理

PVDを真に理解するためには、その3つの明確な物理的段階に分解して考えるのが最善です。プロセス全体の成功は、高真空環境内での各ステップの正確な制御にかかっています。

ステージ1:蒸発

最初のステップは、しばしば「ターゲット」と呼ばれる固体ソース材料から蒸気を生成することです。これは主に2つの異なる物理的方法によって達成されます。

- 熱蒸着:この方法は熱を使用します。ソース材料は高真空中で加熱され、蒸発を開始する温度に達すると、固体から直接気体に変化します。この蒸気がチャンバーを満たします。

- スパッタリング:これはよりエネルギーの高い方法です。固体ターゲットは高エネルギーイオン(通常はアルゴンなどの不活性ガスから)によって衝撃を受けます。この衝撃は微細なサンドブラスターのように機能し、ターゲット表面から原子を物理的に叩き出し、真空チャンバー内に放出します。

ステージ2:輸送

原子がソース材料から放出されると、それらは真空チャンバー内を移動します。この段階で真空が非常に重要となる理由です。

高真空環境は、移動する蒸気原子と衝突する可能性のある空気や他のガス分子を除去します。真空がなければ、原子は散乱したり、減速したり、他のガスと反応したりして、基板へのクリーンで直接的な経路が妨げられます。この直接的で妨げられない移動は、しばしば「見通し線(line-of-sight)」成膜と表現されます。

ステージ3:凝縮

蒸気原子がより低温の基板表面に到達すると、それらはエネルギーを失い、固体状態に凝縮します。

これは瞬間的なプロセスではありません。原子は表面の様々な点で核を形成し、層ごとに連続的な膜へと成長します。膜の最終的な特性(密度、密着性、応力)は、到達する原子のエネルギーと基板の温度に大きく影響されます。

トレードオフの理解:PVDとCVD

PVDが物理プロセスに依存する一方で、もう一つの一般的な方法である化学蒸着(CVD)は化学反応を利用します。これらの違いを理解することが、PVDの背後にある理論を評価する鍵となります。

PVDの利点:純度と低温

PVDは直接的な物理転写であり、成膜される膜は非常に高純度である可能性があります。高温の化学反応に依存しないため、多くのCVDプロセスよりもはるかに低い温度で実行できます。これにより、プラスチックや特定の合金など、高温に耐えられない材料のコーティングにPVDは理想的です。

CVDの利点:コンフォーマルコーティング

CVDは、基板表面で反応して膜を形成する化学前駆体ガスを伴います。ガスベースの反応であるため、複雑な三次元オブジェクトのすべての表面を均一な膜でコーティングできます。PVDは「見通し線(line-of-sight)」プロセスであるため、複雑な形状、影、アンダーカットを均一にコーティングすることは困難です。

膜の特性

PVD膜は通常非常に高密度ですが、成膜のエネルギー的な性質により高い内部応力を持つことがあります。対照的に、CVDは前駆体ガスとプロセスパラメータを調整することで、膜の結晶構造と化学組成を優れた精度で制御でき、しばしば残留応力の低い膜が得られます。

目的に合った適切な選択

PVDと化学的な代替方法のどちらを選択するかは、部品の形状、成膜する材料、および最終的な膜に必要とされる特性に完全に依存します。

- 低温で平坦または単純な表面をコーティングすることが主な焦点である場合:PVDは、光学部品、半導体、工具などの材料にとって優れた高純度の選択肢です。

- 複雑な3D部品を均一にコーティングすることが主な焦点である場合:CVDの表面を「包み込む」能力は、複雑な形状を持つ部品にとって優れた方法となります。

- 純粋な金属または単純な化合物を成膜することが主な焦点である場合:スパッタリングのようなPVD方法は、高度に制御可能で再現性があり、成熟した業界標準です。

最終的に、PVDが見通し線(line-of-sight)の物理転写であることを理解することが、いつ、どのように効果的に適用するかを知る鍵となります。

概要表:

| PVD段階 | 主要プロセス | 主な方法 |

|---|---|---|

| 1. 蒸発 | 固体ソース材料が蒸気に変換されます。 | 熱蒸着またはスパッタリング |

| 2. 輸送 | 蒸気が真空中を基板へ移動します。 | 高真空環境下での見通し線移動 |

| 3. 凝縮 | 蒸気が凝縮して固体薄膜を形成します。 | 基板表面での核形成と成長 |

研究室向けの高性能コーティングソリューションが必要ですか?

PVD理論を理解することが第一歩です。それを効果的に実装するには適切な装置が必要です。KINTEKでは、研究または生産ニーズに合わせた精密で純粋、かつ耐久性のあるコーティングを実現するために、PVDシステムを含む高品質な実験装置を専門としています。

当社の専門家は、見通し線プロセスを必要とする平坦な基板を扱っている場合でも、他のコーティング技術を検討する必要がある場合でも、お客様の特定の用途に最適なシステムを選択するお手伝いをいたします。

今すぐKINTEKにお問い合わせください。お客様のプロジェクトについて話し合い、当社の信頼性の高いPVDソリューションがお客様の研究室の能力をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

よくある質問

- マイクロチップ製造プロセスにおける成膜(デポジション)とは何ですか?優れた薄膜を構築する

- 化学気相成長(CVD)システムは、高性能ひずみ薄膜をどのように最適化しますか?原子レベルの精度をマスターする

- 超硬工具のコーティングは何をもたらすか?切削加工における工具寿命、速度、仕上がりの向上

- SiCクラッドにCVDまたは焼結炉が必要なのはなぜですか?事故耐性燃料の未来を解き明かす

- スパッタリングプロセスの原理とは?薄膜成膜ガイド

- 薄膜はどのように成膜しますか?精密コーティングのためのPVDとCVDの方法

- CVDプロセスで反応物を活性化するために使用される方法は?成膜効率を最適化しましょう

- ホットウォールLP-MOCVDシステムの利点は何ですか?複雑な3D形状に対する優れたコンフォーマルコーティング