物理気相成長(PVD)は、本質的に真空ベースのコーティングプロセスであり、固体原料が蒸気に変換され、真空チャンバーを介して輸送され、基板上に凝縮して薄く高性能な膜を形成します。このプロセス全体は高真空環境下で原子レベルでコーティングを構築するため、優れた純度と制御が可能になります。

PVDは単一の技術ではなく、一連のプロセスの総称です。共通する原理は、基板表面に化学反応を誘発することなく、材料を固体から蒸気へ、そして再び固体膜へと物理的に変換することです。

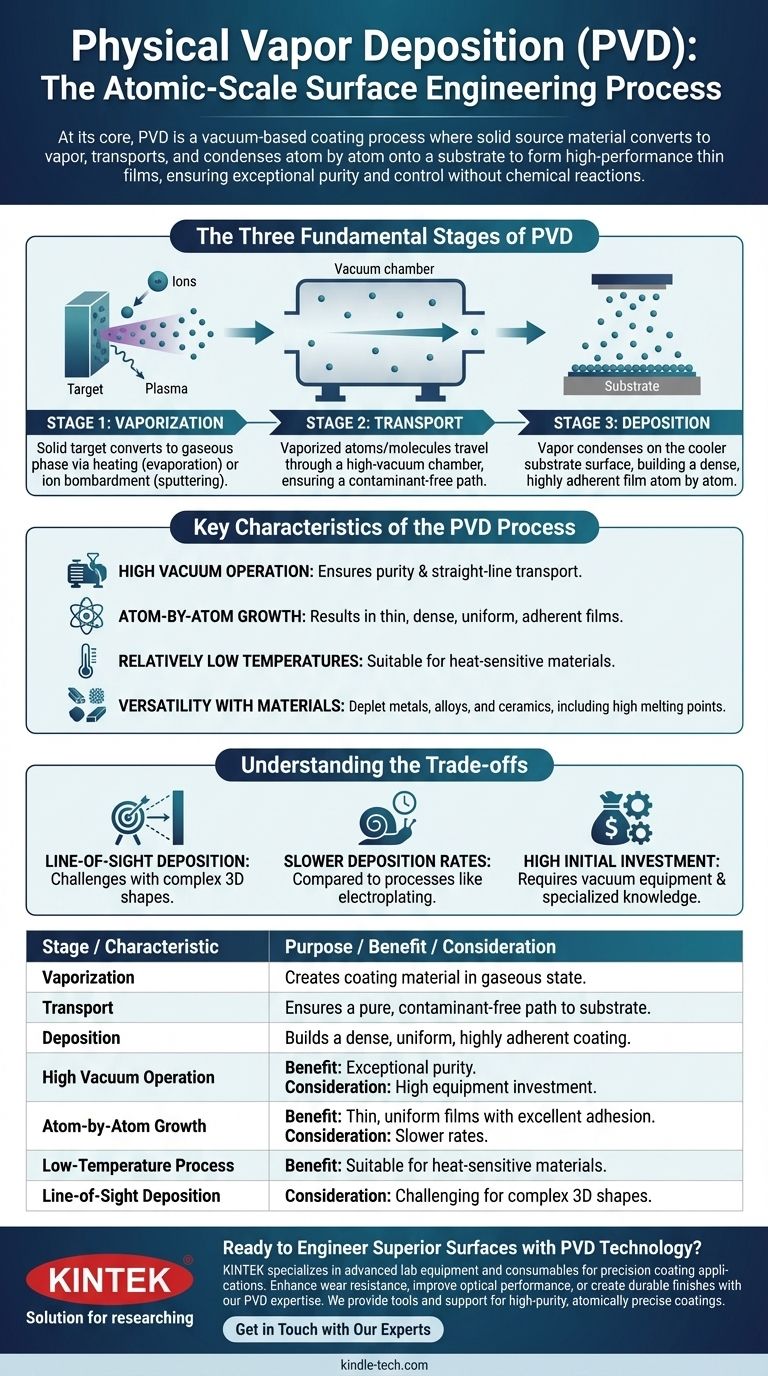

PVDの3つの基本段階

特定のPVD法が使用されるかどうかにかかわらず、PVDプロセスは3つの明確で連続した段階に分けることができます。この順序を理解することが、この技術の仕組みを理解する鍵となります。

段階1:蒸発(気化)

プロセスは、固体原料(しばしば「ターゲット」と呼ばれる)を気体または蒸気相に変換することから始まります。この変換に使用される特定の方法が、PVDの異なる種類を区別するものです。

これは、材料を加熱して蒸発させるか、プラズマからの高エネルギーイオンでこれを爆撃し、スパッタリングとして知られるプロセスでターゲット表面から原子を物理的に叩き出すことによって達成できます。

段階2:輸送

蒸発した後、これらの原子または分子は高真空チャンバーを通過します。真空は、蒸気流と衝突して汚染する可能性のある空気などの他の粒子を除去するため、極めて重要です。

このほぼ空の状態により、蒸発した粒子は原料からコーティングされる物体(基板)まで、クリーンで妨げられない経路を確保します。

段階3:堆積(成膜)

蒸気粒子が基板のより冷たい表面に到達すると、再び固体状態に凝縮します。この凝縮により、基板表面に薄く、高密度で、密着性の高い膜が形成されます。

この膜は原子一つずつ成長するため、最終的なコーティングは極めて均一であり、高い精度で制御できます。

PVDプロセスの主な特徴

いくつかの核となる特徴がPVDを定義し、他のコーティング方法と区別します。これらの特徴は、その独自の利点と特定の制限の両方の源となっています。

高真空下での動作

このプロセスは、本質的に非常に低い圧力環境に依存しています。この真空は、周囲のガスとの潜在的な反応を排除し、蒸気粒子の直線的な輸送を可能にすることで、最終的なコーティングの純度を保証します。

原子ごとの成長

PVDは、コーティングを原子レベルで層ごとに構築します。これにより、薄く、高密度で、均一であり、基板への密着性に優れた膜が得られます。

比較的低温

化学気相成長(CVD)などのプロセスと比較して、PVDは著しく低温で動作します。これにより、高温プロセスによって損傷する可能性のある熱に弱い材料のコーティングに適しています。

材料の多様性

PVDは、金属、合金、セラミックスを含む幅広い材料の堆積に使用できます。特に、他の方法での処理が困難な融点の非常に高い材料の堆積に効果的です。

トレードオフの理解

PVDプロセスは強力ですが、実用的なすべての用途で考慮しなければならない固有の制限があります。

直線的な堆積(ライン・オブ・サイト)

蒸気粒子は、ソースから基板へ直線的に移動します。この「直線的」な性質により、洗練された部品の回転と操作なしに、複雑な三次元形状の表面を均一にコーティングすることは困難になります。

堆積速度が遅い

PVDの綿密な原子ごとの性質により、電気めっきなどのプロセスと比較してコーティング速度が遅くなることがよくあります。これにより、非常に厚い膜を必要とする用途では経済的でなくなる可能性があります。

高い初期投資

高真空チャンバー、電源、制御システムを必要とするPVD装置は、多額の資本投資となります。プロセスの複雑性から、操作と保守には専門的な知識が必要です。

目標に応じた適切な選択

PVDを使用するという決定は、望ましい結果によって左右されます。その特性は、特定の高性能アプリケーションに最適です。

- 主な焦点が耐久性と耐摩耗性である場合: PVDは、切削工具、医療用インプラント、航空宇宙部品に極めて硬いコーティングを作成するための標準です。

- 主な焦点が光学性能または電気的性能である場合: このプロセスは、半導体、光学フィルター、太陽電池に必要な高純度で均一な薄膜を堆積するために不可欠です。

- 主な焦点が高級な装飾仕上げである場合: PVDは、時計、蛇口、銃器などに明るく長持ちする金属光沢を提供し、従来のめっきよりも環境に優しい代替手段となります。

真空中で純粋な物理プロセスを制御することにより、PVDは原子スケールで表面を工学的に設計する上で比類のないレベルの精度を提供します。

要約表:

| 段階 | 主要プロセス | 目的 |

|---|---|---|

| 1. 蒸発 | 固体ターゲット材料が蒸発またはスパッタリングによって蒸気に変換される。 | コーティング材料を気体状態で生成する。 |

| 2. 輸送 | 蒸気粒子が高真空チャンバーを通過する。 | 基板への純粋で汚染のない経路を保証する。 |

| 3. 堆積 | 蒸気が基板表面で凝縮し、薄膜を形成する。 | 原子ごとに高密度で均一、かつ密着性の高いコーティングを構築する。 |

| 主な特徴 | 利点 | 考慮事項 |

| 高真空動作 | 優れたコーティング純度と直線的な粒子輸送。 | かなりの設備投資が必要。 |

| 原子ごとの成長 | 薄く、高密度で、均一な膜と優れた密着性。 | 他の方法と比較して堆積速度が遅くなる。 |

| 低温プロセス | 熱に弱い材料のコーティングに適している。 | - |

| 直線的堆積 | - | 部品の操作なしでは複雑な3D形状に対応が難しい場合がある。 |

PVD技術で優れた表面を工学的に設計する準備はできましたか?

KINTEKは、精密コーティング用途向けの高度なラボ機器と消耗品の提供を専門としています。耐摩耗性の向上、光学性能の改善、耐久性のある装飾仕上げの作成など、PVDプロセスに関する当社の専門知識があらゆる要求の厳しいプロジェクトで比類のない結果を達成するのに役立ちます。

当社は、原子レベルで高純度かつ精密なコーティングを活用するためのツールとサポートを提供します。 今すぐお問い合わせいただき、当社のソリューションがお客様の特定のラボのニーズにどのように対応できるかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 実験室および産業用循環水真空ポンプ

よくある質問

- 薄膜コーティングの種類とは?PVDとCVD成膜方法を解説

- 化学気相成長(CVD)と物理気相成長(PVD)の違いは何ですか?適切な薄膜コーティング方法を選択してください

- CNTにおける化学気相成長法(CVD法)の利点は何ですか?ナノチューブ合成で比類のない制御を実現

- 化学気相成長法(CVD)の利点は何ですか?あらゆる形状に優れた均一なコーティングを実現

- ALDとCVDの主な違いは何ですか?薄膜堆積における精度と速度

- 金属の原子層堆積(ALD)とは?薄膜に原子スケールの精度を達成する

- 大気圧またはマイクロ圧力CVDにおけるロータリーベーン真空ポンプの役割とは?薄膜品質の最適化

- 温度に敏感な材料に対応できる成膜方法は? PVD:CVDに代わる安全な選択肢