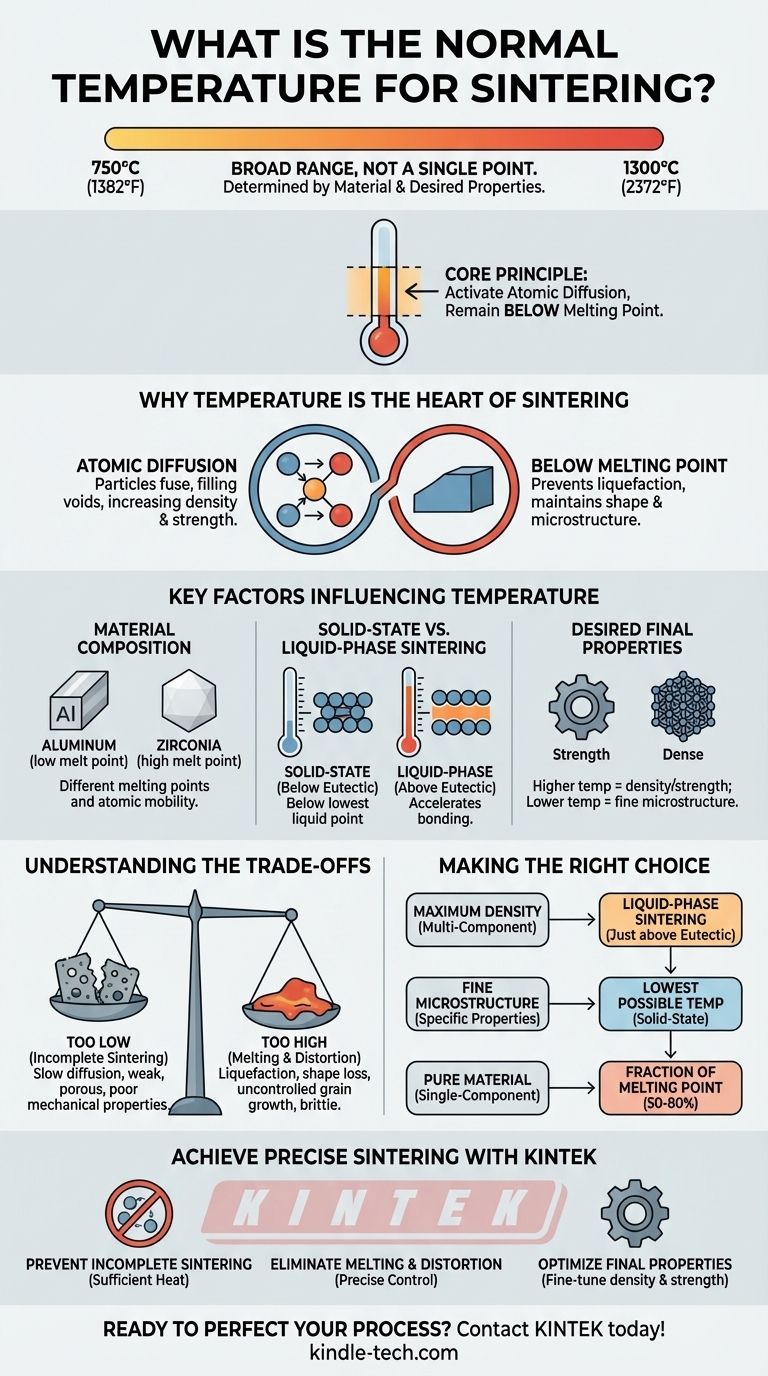

要するに、焼結に単一の「通常」温度というものはありません。 このプロセスは通常、750°Cから1300°C(1382°Fから2372°F)という広い範囲内で動作します。正確な温度は任意ではなく、処理される特定の材料と達成したい最終的な特性によって慎重に決定されます。

焼結の核心原則は、原子拡散を活性化させるのに十分な高い温度(粒子が結合できるようにする)を選択しつつ、材料が液体になるのを防ぐために、その完全な融点より安全に低い温度を保つことです。

焼結において温度が中心である理由

焼結は、金属やセラミック粉末のような材料の粒子を熱によって固体の凝集した塊に結合させる熱プロセスです。温度は、この変態を制御する主要なレバーです。

目標:原子拡散

適切な温度では、原子は個々の粒子の境界を越えて移動するのに十分なエネルギーを得ます。この原子拡散が、粒子間の空隙を埋め、それらを融合させて材料の密度と強度を高めます。

制約:融点

目標は粒子を結合させることであり、溶融させることではありません。選択された焼結温度は、常に材料の融点より低くなければなりません。この限界を超えると、材料は液化し、その形状と望ましい微細構造が失われます。

焼結温度に影響を与える主要な要因

理想的な温度は、材料の固有の特性と望ましい結果の関数です。

材料組成

異なる材料は、融点と原子移動度が大きく異なります。例えば、アルミニウムのような低融点金属は、ジルコニアのような高温セラミックよりもはるかに低い温度で焼結します。

固相焼結と液相焼結

少量の液体が意図的に形成されると、プロセスは変化します。共晶温度は、多成分系で液体が存在できる最低温度です。

操作温度がこの点より低い場合、それは固相焼結です。この点より高い場合、それは液相焼結となり、液相が結合および緻密化プロセスを著しく加速することができます。

望ましい最終特性

最終温度は、最終製品に直接影響を与えます。安全な範囲内の高温は、通常、より高い密度と強度をもたらしますが、望ましくない結晶粒成長を引き起こし、靭性を低下させる可能性もあります。エンジニアは、これらの相反する特性のバランスを取るために温度を慎重に選択します。

トレードオフの理解

間違った温度を選択すると、プロセスが完全に失敗する可能性があります。焼結が成功する範囲は、しばしば正確です。

温度が低すぎる場合の結果

温度が不十分な場合、原子拡散は遅すぎます。これにより、不完全な焼結が発生し、粒子が適切に結合していないため、多孔質で弱く、機械的特性が劣る製品になります。

温度が高すぎる場合の結果

温度が融点に近づきすぎたり、超えたりすると、材料は液化し始めます。これにより、部品がたるんだり、歪んだり、意図した形状を失ったりする可能性があります。また、制御不能な結晶粒成長につながり、しばしば脆い最終製品が生成されます。

目標に合った正しい選択をする

正しい温度は、常に材料と目的に応じて定義されます。

- 多成分系で最大限の密度を重視する場合: プロセスを加速するために、材料の共晶温度よりわずかに高い温度で操作することで、液相焼結を検討してください。

- 特定の特性のために非常に微細な結晶粒構造を維持することを重視する場合: 必要な粒子結合を達成できる最低温度(固相焼結)を使用してください。

- 純粋な単一成分材料を扱っている場合: 目標温度は、その絶対融点の特定の割合、通常は50%から80%の間で、材料科学の原則とテストによって決定されます。

最終的に、焼結の成功は、特定の材料とエンジニアリング目標に合わせた正確な温度制御にかかっています。

要約表:

| 要因 | 焼結温度への影響 |

|---|---|

| 材料組成 | 基本的な融点を決定します(例:アルミニウム vs. ジルコニア)。 |

| 焼結の種類 | 固相(共晶点以下) vs. 液相(共晶点以上)。 |

| 望ましい特性 | 密度/強度には高温、微細構造には低温。 |

KINTEKで精密な焼結を実現

焼結を成功させるには、正確な温度の選択と維持が不可欠です。KINTEKは、お客様のプロセスが要求する正確な温度制御と均一性を提供する高性能ラボ用炉を専門としています。

当社は、お客様が必要とする信頼性の高い機器を提供します。

- 不完全な焼結の防止: 適切な原子拡散のために十分な熱を確保することで、弱く多孔質な部品を回避します。

- 溶融と歪みの排除: 当社の精密な制御により、部品の形状を維持するために温度を融点より安全に低く保ちます。

- 最終特性の最適化: 特定の用途に合わせて、密度、強度、微細構造を微調整します。

焼結プロセスを完璧にする準備はできましたか? 今すぐ当社の専門家にお問い合わせください。お客様のラボの材料科学目標に最適な炉ソリューションを見つけることができます。

ビジュアルガイド