本質的に、物理蒸着(PVD)法は真空ベースのコーティング技術です。固体源材料が蒸気に変換され、真空チャンバーを横切って輸送され、その後、部品(基板)の表面に凝縮されて、非常に薄く高性能な膜を形成します。プロセス全体は、高度に制御された環境で、原子ごとに発生し、源材料自体を変化させる根本的な化学反応は伴いません。

PVDの核心原理は物理的な旅です。真空中で高エネルギーを使用して固体源から原子を解放し、それらを高密度で高純度のコーティングとして対象物に再堆積させます。

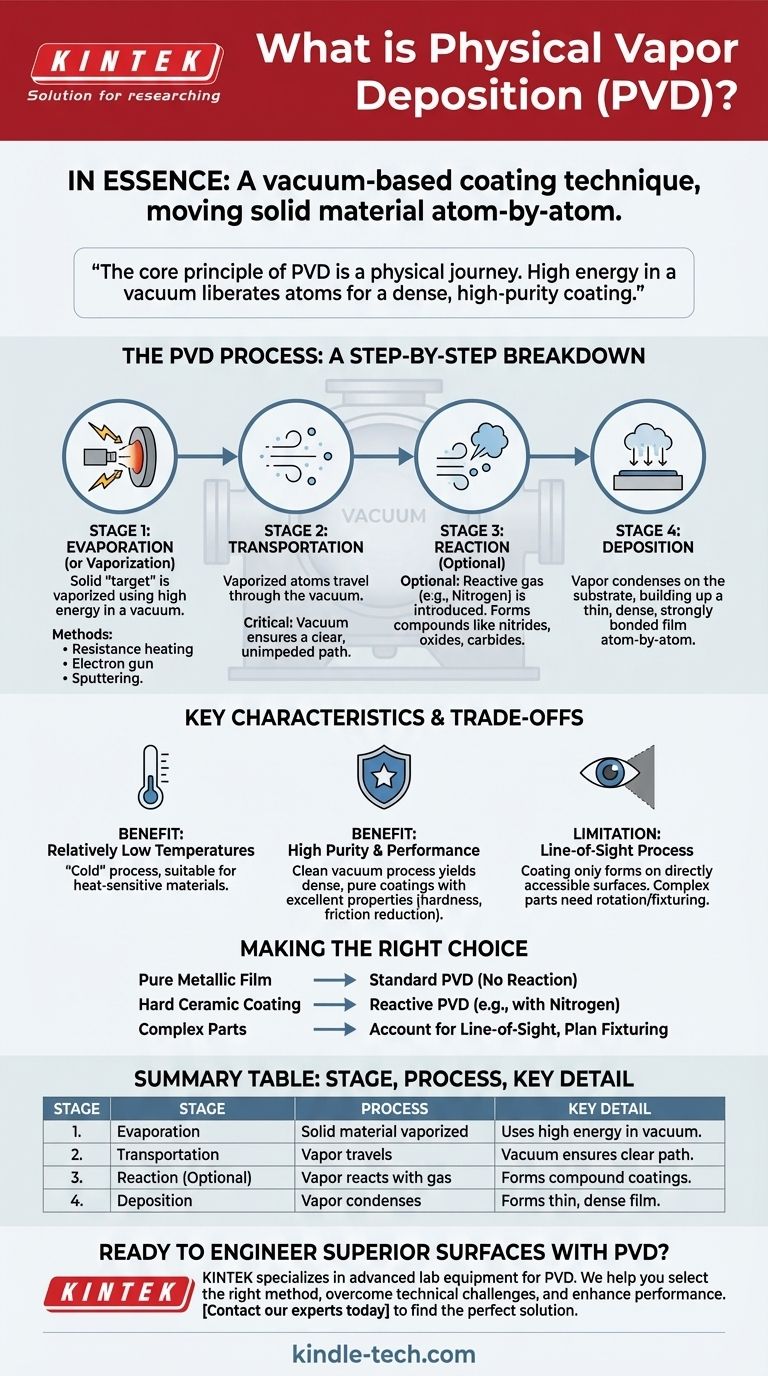

PVDプロセス:ステップバイステップの内訳

PVD法を真に理解するには、高真空チャンバー内で原子が慎重に制御された4段階の旅をするものと考えるのが最善です。

ステージ1:蒸発(または気化)

最初のステップは、固体コーティング材料(しばしば「ターゲット」と呼ばれる)から蒸気を生成することです。これは水を沸騰させるのとは異なり、固体から原子を解放するにはかなりのエネルギーが必要です。

これは、高エネルギー源でターゲット材料を衝撃することによって達成されます。一般的な方法には、抵抗加熱、電子銃の使用、または高エネルギーのイオン化ガス(プラズマ)でターゲットを衝撃するスパッタリングが含まれます。

ステージ2:輸送

解放された原子または分子は、真空チャンバー内を移動します。ここでは真空が重要です。

真空がなければ、気化した粒子は空気分子と衝突し、エネルギーを失い、クリーンで制御された方法で基板に到達することができなくなります。真空は、ソースからコーティングされる部品への明確で妨げられない経路を保証します。

ステージ3:反応(オプションだが重要なステップ)

多くの高度なアプリケーションでは、ここでPVDが非常に多用途になります。単純な純粋な金属コーティングの場合、このステップはスキップされます。

ただし、特定の化合物コーティング(セラミックなど)が必要な場合は、反応性ガス(窒素、酸素、メタンなど)が制御された量でチャンバーに導入されます。気化した金属原子はこのガスと反応して、窒化物、酸化物、炭化物などの新しい化合物を形成します。

ステージ4:堆積

これはコーティングが形成される最終段階です。気化した材料(純粋または反応済み)は、比較的低温の基板に到達します。

接触すると、蒸気は固体状態に凝縮し、基板表面に原子ごとに積み重なります。この原子レベルの積み重ねが、非常に薄く、高密度で、強力に結合した膜を作り出します。

主な特徴とトレードオフ

PVD法を理解することは、その固有の特性と限界を理解することでもあります。

利点:比較的低温

PVDは、化学蒸着(CVD)などの他のコーティング技術と比較して、「低温」プロセスと見なされます。これにより、高温によって損傷したり歪んだりする可能性のある材料のコーティングが可能になります。

利点:高純度と高性能

真空中で行われるため、プロセスは非常にクリーンです。結果として得られるコーティングは非常に純粋で高密度であり、硬度の向上、摩擦の低減、耐酸化性の向上などの優れた特性をもたらします。

限界:視線プロセス

主なトレードオフは、PVDが根本的に視線プロセスであることです。コーティングは、気化した原子がソースから直接移動できる表面にのみ形成できます。複雑な内部形状のコーティングは、洗練された部品の回転と操作なしでは困難な場合があります。

目標に合った適切な選択をする

あなたのアプリケーションによって、PVD法のどのバリエーションが最も適しているかが決まります。

- 純粋で不純物のない金属膜が主な焦点である場合:「反応」ステップが省略された標準的な非反応性PVDプロセスが必要です。

- 硬く、耐摩耗性のセラミックコーティングが主な焦点である場合:窒素や酸素などのガスを導入して新しい化合物を形成する反応性PVDプロセスが必要になります。

- 隠れた表面を持つ複雑な部品のコーティングが主な焦点である場合:視線制限を考慮し、複雑な部品の固定と回転を計画する必要があります。

最終的に、PVDは、基材が単独では決して持ち得ない特性を達成するために、原子レベルで表面を物理的に設計する方法です。

要約表:

| ステージ | プロセス | 主要な詳細 |

|---|---|---|

| 1. 蒸発 | 固体コーティング材料が気化される。 | 真空中で高エネルギー(例:スパッタリング、電子ビーム)を使用。 |

| 2. 輸送 | 蒸気がチャンバーを横切って移動する。 | 真空が基板への明確な経路を保証する。 |

| 3. 反応(オプション) | 蒸気がガス(例:窒素)と反応する。 | 窒化物や炭化物などの化合物コーティングを形成する。 |

| 4. 堆積 | 蒸気が基板表面に凝縮する。 | 薄く、高密度で、強力に結合した膜を原子ごとに形成する。 |

| 主な利点 | 硬く、耐摩耗性があり、純粋なコーティングを作成する。 | プロセスは比較的低温で発生する。 |

| 主な制限 | 視線プロセス。 | 複雑な形状のコーティングには特殊な固定具が必要。 |

PVDで優れた表面を設計する準備はできていますか?

KINTEKは、PVDコーティングプロセスを効果的に実装するために必要な高度なラボ機器と専門消耗品の提供を専門としています。硬く、耐摩耗性のセラミックコーティングを開発する場合でも、純粋な金属膜を開発する場合でも、当社のソリューションは正確で高性能な結果を達成するのに役立ちます。

私たちはあなたを支援します:

- 特定の材料とアプリケーションの目標に合わせた適切なPVD方法を選択します。

- 当社の専門知識を活用して、複雑な部品のコーティングなどの技術的課題を克服します。

- 耐久性のある高純度コーティングで製品の性能を向上させます。

PVDがどのように製品を変革できるかについて話し合いましょう。今すぐ専門家にお問い合わせいただき、お客様の研究所のコーティングニーズに最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート