高品質で大面積のグラフェンを合成する最も一般的な方法は、化学気相成長法(CVD)です。この「ボトムアップ」アプローチは、炭素含有ガスから金属基板上に1原子厚の炭素層を効果的に「成長」させます。そのスケーラビリティと、得られる膜の品質により、商業および電子用途に適したグラフェンを製造するための業界標準となっています。

化学気相成長法は、より大きな材料からグラフェンを作り出すというよりも、原子を一つずつ正確に表面に組み立てることに重点を置いています。この制御こそが、高度なエレクトロニクスに必要な大きく均一なシートを製造する上で不可欠なものとなっています。

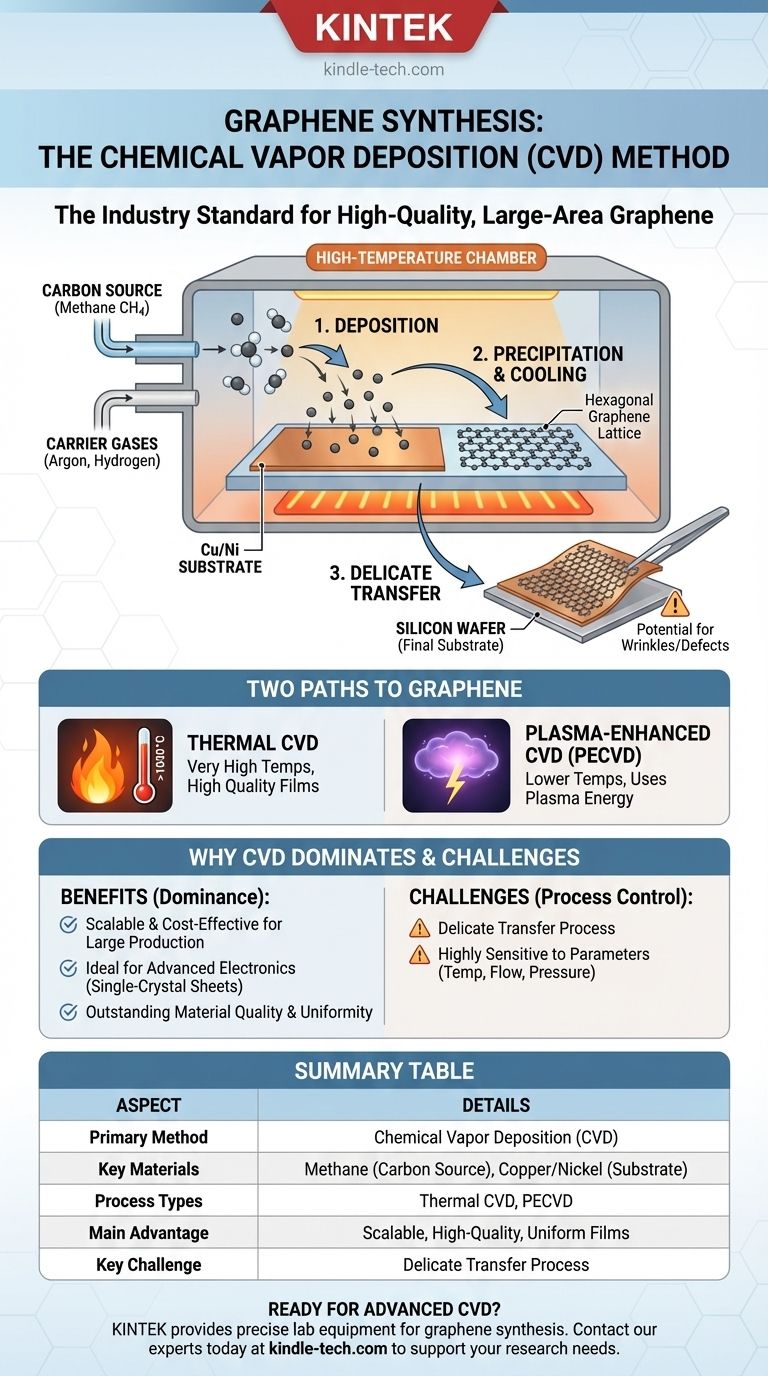

CVDプロセスの仕組み

CVDの優雅さは、その制御された段階的なプロセスにあります。単純なガス分子を、高度に構造化された2次元のグラフェン結晶に変換します。

核となる原理:ボトムアップで構築する

CVDはボトムアップ合成法です。大きなグラファイトの塊を剥離したり分解したりするのではなく、個々の炭素原子からグラフェンシートを構築します。

これは、炭素源、通常はガスを、基板材料を含む高温チャンバーに導入することによって達成されます。

成長のための主要な材料

このプロセスが正しく機能するためには、特定の材料セットが必要です。

- 炭素源:最も一般的で効果的な炭素源はメタンガス(CH4)です。石油アスファルトのような他の供給源も使用できますが、管理がより困難です。

- 基板:グラフェンは金属箔基板上で成長し、これは触媒として機能します。銅(Cu)とニッケル(Ni)が最も一般的な選択肢です。

- キャリアガス:アルゴンのような不活性ガスと、水素のような反応性ガスが使用されます。これらは反応環境を制御し、反応速度を向上させ、クリーンな堆積プロセスを確保するのに役立ちます。

成長プロセスをステップバイステップで

CVDによるグラフェンプロセスは、その核となる部分で3つの主要な段階を含みます。

- 分解:非常に高い温度で、メタンガスは分解し、個々の炭素原子を放出してバラバラになります。

- 堆積:これらの自由な炭素原子は、熱い金属箔の表面に拡散し、堆積します。

- 析出と冷却:チャンバーが冷却されると、炭素原子はグラフェンの特徴的な六角格子構造に配列し、基板全体に連続した単原子厚の膜を形成します。

成長後、グラフェンシートは、電子デバイスで使用するために、金属箔から別の基板(シリコンなど)に慎重に転写する必要があります。

グラフェンへの2つの経路:熱CVD vs. プラズマ強化CVD

目的は同じですが、グラフェン合成に使用されるCVD技術には2つの主要なバリエーションがあります。

熱CVD

これは古典的なアプローチです。非常に高い温度(しばしば1000°C前後)に純粋に依存して、炭素源ガスを分解し、金属基板上で反応を触媒します。非常に高品質なグラフェン膜を製造することで知られています。

プラズマ強化CVD(PECVD)

この方法は、プラズマを使用してガス分子を活性化します。プラズマを生成することで、化学反応をはるかに低い温度で起こすことができます。これは、極端な熱に耐えられない特定の用途や基板にとって有利となる場合があります。

トレードオフを理解する

CVDは強力な技術ですが、課題がないわけではありません。その限界を理解することが、業界におけるその役割を評価する鍵となります。

転写の課題

金属箔上で成長したグラフェンがそこで使用されることはほとんどありません。ほとんどの場合、シリコンウェハーのような最終基板に転写する必要があります。この転写プロセスはデリケートであり、そうでなければ純粋なグラフェンシートにしわ、破れ、不純物を導入する可能性があり、その優れた電子特性を低下させる可能性があります。

プロセス制御が重要

グラフェン膜の最終的な品質は、プロセスパラメータに非常に敏感です。温度、ガス流量、圧力、冷却速度などの変数を綿密に制御する必要があります。わずかな逸脱でも、欠陥が生じたり、完璧な単層ではなく複数のグラフェン層が成長したりする可能性があります。

CVDがグラフェン生産を支配する理由

CVDは、グラフェンを実用的な商業技術にするための主要な要件に独自に対応しているため、主要な方法として浮上しました。これは、現実世界のアプリケーションに必要な品質を提供する、費用対効果が高くスケーラブルなプロセスです。

- 高度なエレクトロニクスに重点を置く場合:CVDは、トランジスタやその他の高性能コンポーネントに必要な大面積の単結晶グラフェンシートを成長させる唯一の実証済みの方法です。

- 大規模生産に重点を置く場合:CVDは、他の方法と比較して、費用対効果の高い方法で大量のグラフェン膜を生産できる、非常にスケーラブルなプロセスです。

- 材料の品質と均一性に重点を置く場合:適切に制御された場合、CVDは、広い領域にわたって優れた構造的完全性と一貫した電子特性を持つグラフェンを生成します。

最終的に、化学気相成長法は、グラフェンを実験室の好奇心から革新的な産業材料へと導く重要な架け橋です。

要約表:

| 側面 | 詳細 |

|---|---|

| 主要な方法 | 化学気相成長法(CVD) |

| 主要な材料 | メタン(炭素源)、銅/ニッケル(基板) |

| プロセスタイプ | 熱CVD、プラズマ強化CVD(PECVD) |

| 主な利点 | 高品質で均一なグラフェン膜のスケーラブルな生産 |

| 主な課題 | 金属基板から最終的な用途表面へのデリケートな転写プロセス |

高品質なグラフェン合成を研究または生産ラインに統合する準備はできていますか? KINTEKは、高度なCVDプロセスに必要な正確なラボ機器と消耗品の提供を専門としています。次世代エレクトロニクスを開発している場合でも、材料生産を拡大している場合でも、当社の専門知識は、成功のための信頼できるツールを確実に提供します。今すぐ専門家にお問い合わせください。お客様のラボの特定のグラフェン合成ニーズをどのようにサポートできるかについてご相談ください!

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- グラファイト真空炉 IGBT実験黒鉛炉

- 真空熱処理焼結ろう付け炉