本質的に、誘導炉での溶解プロセスは、強力な電磁場を利用して金属を内部から溶解させる、クリーンで制御された方法です。外部の炎や熱を加える従来の炉とは異なり、誘導炉の銅コイルは磁場を生成します。この磁場は、金属チャージ自体の中に強い電流を誘導し、これらの電流に対する金属自身の抵抗が、溶解につながる強烈で急速な熱を発生させます。

重要な点は、誘導炉が外部の熱で金属を「加熱」するのではないということです。代わりに、強力な磁場を生成し、金属自体を熱源に変えることで、より速く、よりクリーンで、より制御しやすい溶解を実現します。

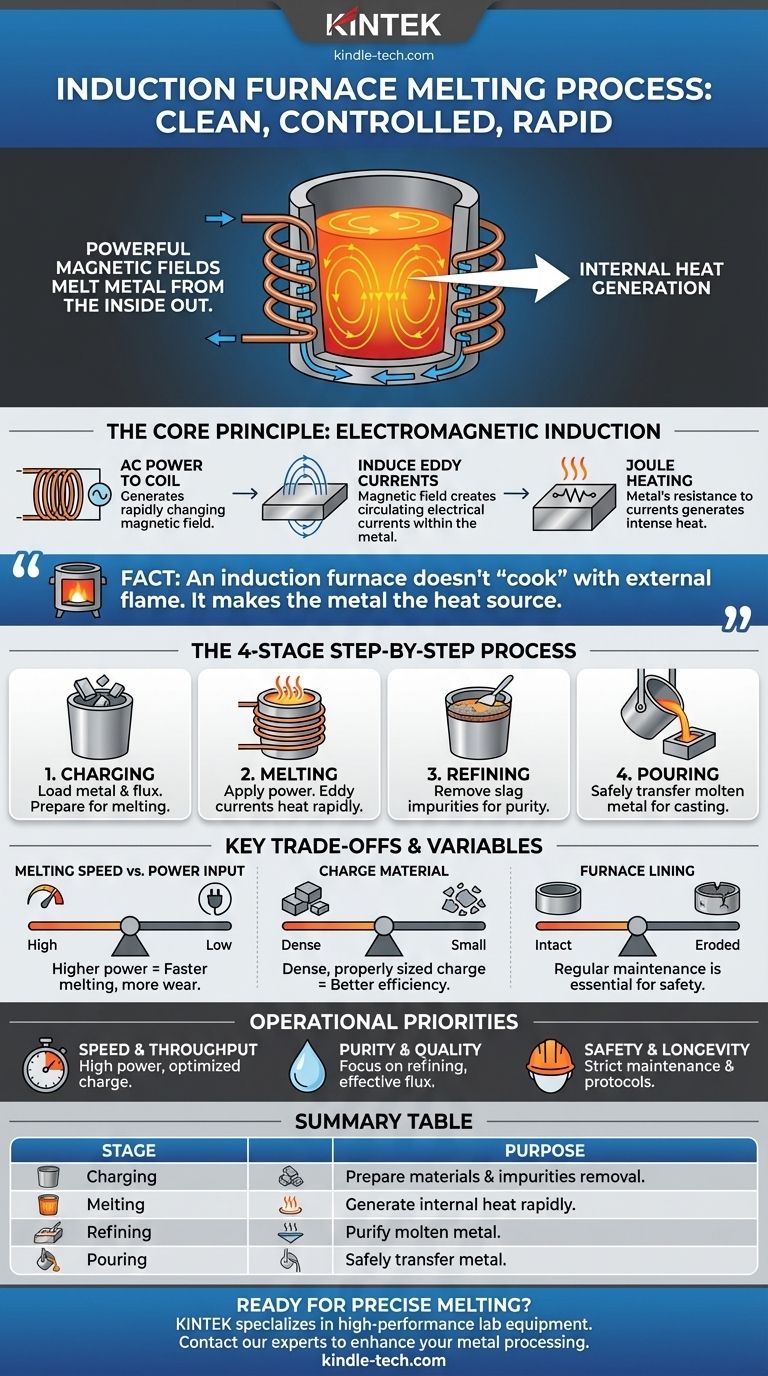

核心原理:電磁誘導の働き

溶解プロセスを真に理解するためには、まずそれを可能にする物理学を理解する必要があります。この操作全体は、19世紀にマイケル・ファラデーによって発見された原理に基づいています。

交流とコイル

プロセスは、高出力の交流(AC)が大型の水冷銅コイルに送られることから始まります。金属を保持するるつぼを取り囲むこのコイルは、炉の心臓部です。電流が急速に方向を交互に変えるにつれて、コイル内の空間に強力で絶えず変化する磁場が生成されます。

渦電流の誘導

この変動する磁場は、るつぼ内に置かれた金属材料(「チャージ」)に浸透します。電磁気の法則によれば、この変化する磁場は金属内に循環する電流を誘導します。これらは渦電流として知られています。

ジュール熱:抵抗が熱を生む

最終段階は単純ですが強力です。金属には固有の電気抵抗があります。強い渦電流が金属内を流れると、この抵抗に遭遇し、それが莫大な熱を発生させます。ジュール熱として知られるこの現象が、金属の温度を融点以上に上昇させます。

段階的な溶解プロセス

物理学は複雑ですが、運用ワークフローは論理的かつ系統的であり、一般的に4つの主要な段階に従います。

ステップ1:装入と準備

まず、溶解する金属は、極端な温度に耐えるように設計された耐火性の容器であるるつぼに入れられます。るつぼの材料は、溶解する金属に基づいて、グラファイトまたは特定のセラミックが選ばれることが多いです。溶解中に不純物を分離するのに役立つように、ホウ砂と炭酸ナトリウムの混合物などのフラックスがチャージと一緒に添加される場合があります。

ステップ2:溶解

コイルに電力が供給され、誘導加熱プロセスが開始されます。渦電流が金属を急速に加熱し始めます。この段階では、炉から独特のハム音が聞こえることがよくあります。炉の出力と金属の量によっては、わずか数分で完全に溶解させることができます。

ステップ3:精錬

金属が完全に溶融したら、精錬期間が始まります。この段階で、フラックスが不純物と結合し、表面に浮上するスラグと呼ばれる軽い層を形成します。このスラグはすくい取ることができ、よりクリーンで高純度の最終製品が得られます。

ステップ4:注湯

金属が所望の温度と純度に達した後、炉を傾けて溶融金属を鋳型、取鍋、または造粒槽に注ぎます。このステップは、こぼれを防ぎ、安全を確保するために細心の注意を払って実行する必要があります。

トレードオフと主要な変数の理解

効率的で成功する溶解を実現するには、いくつかの競合する要因のバランスを取る必要があります。これらのトレードオフを理解することが、経験豊富なオペレーターの証です。

溶解速度 vs. 電力入力

溶解速度を上げる最も直接的な方法は、炉に供給される電力を増やすことです。ただし、これによりエネルギー消費も増加し、炉の内張りの摩耗が加速する可能性があります。目標は、機器に過度のストレスを与えることなく、必要な処理能力に最適な電力レベルを見つけることです。

チャージ材料の役割

金属チャージのサイズ、形状、密度は効率に大きく影響します。高密度に充填されたチャージは、電磁結合を改善し、溶解を速めます。小さすぎるチャージ材料を使用すると溶解が遅くなり、大きすぎる場合は不均一に溶解する可能性があります。

炉の内張りとメンテナンス

強烈な熱と化学反応により、るつぼの耐火性内張りは徐々に浸食されます。これは避けられない運用上の現実です。定期的な検査と修理を怠ると、溶融金属が内張りを突き破る壊滅的な故障につながる可能性があります。予防保全は推奨されるだけでなく、安全性と寿命のために不可欠です。

安全性は譲れない

溶融金属を扱う作業は本質的に危険です。耐熱手袋、エプロン、フェイスシールド、安全ゴーグルなどの適切な個人用保護具(PPE)は必須です。作業エリアには可燃物を置かず、オペレーターは常に飛散やこぼれの可能性に備える必要があります。

目標に合った適切な選択

運用上の優先順位によって、溶解プロセスへのアプローチ方法が決まります。

- 速度と処理能力が主な焦点の場合:高出力炉を優先し、高密度で適切なサイズの材料でチャージを最適化して、溶解効率を最大化します。

- 金属の純度と品質が主な焦点の場合:精錬段階に細心の注意を払い、合金に適したフラックスを使用し、注湯前にすべてのスラグをすくい取るのに十分な時間を確保します。

- 運用上の安全性と炉の寿命が主な焦点の場合:耐火性内張りの厳格なメンテナンススケジュールを実施し、すべての人員に対して厳格な安全プロトコルを徹底します。

最終的に、誘導溶解プロセスを習得することは、科学を理解し、材料を尊重し、安全性を優先することのバランスです。

要約表:

| 段階 | 主な行動 | 目的 |

|---|---|---|

| 1. 装入 | 金属チャージとフラックスをるつぼに装入 | 溶解と不純物除去のための材料準備 |

| 2. 溶解 | 渦電流を誘導するために電力を供給 | 金属を急速に溶解させるための強烈な内部熱の発生 |

| 3. 精錬 | 表面からスラグ(不純物)をすくい取る | より高品質にするために溶融金属を精製 |

| 4. 注湯 | 溶融金属を移送するために炉を傾ける | 鋳造のために金属を鋳型または取鍋に安全に移送 |

研究室で正確で効率的な金属溶解を実現する準備はできていますか? KINTEKは、優れた温度制御、迅速な溶解、運用上の安全性のために設計された誘導炉を含む、高性能な研究室機器を専門としています。当社のソリューションは、研究室環境の厳しい要求を満たすように調整されており、必要な純度と処理能力を確実に得られます。

当社の専門家にお問い合わせください。当社の誘導炉がお客様の金属加工能力をどのように向上させることができるかについてご相談ください。

ビジュアルガイド