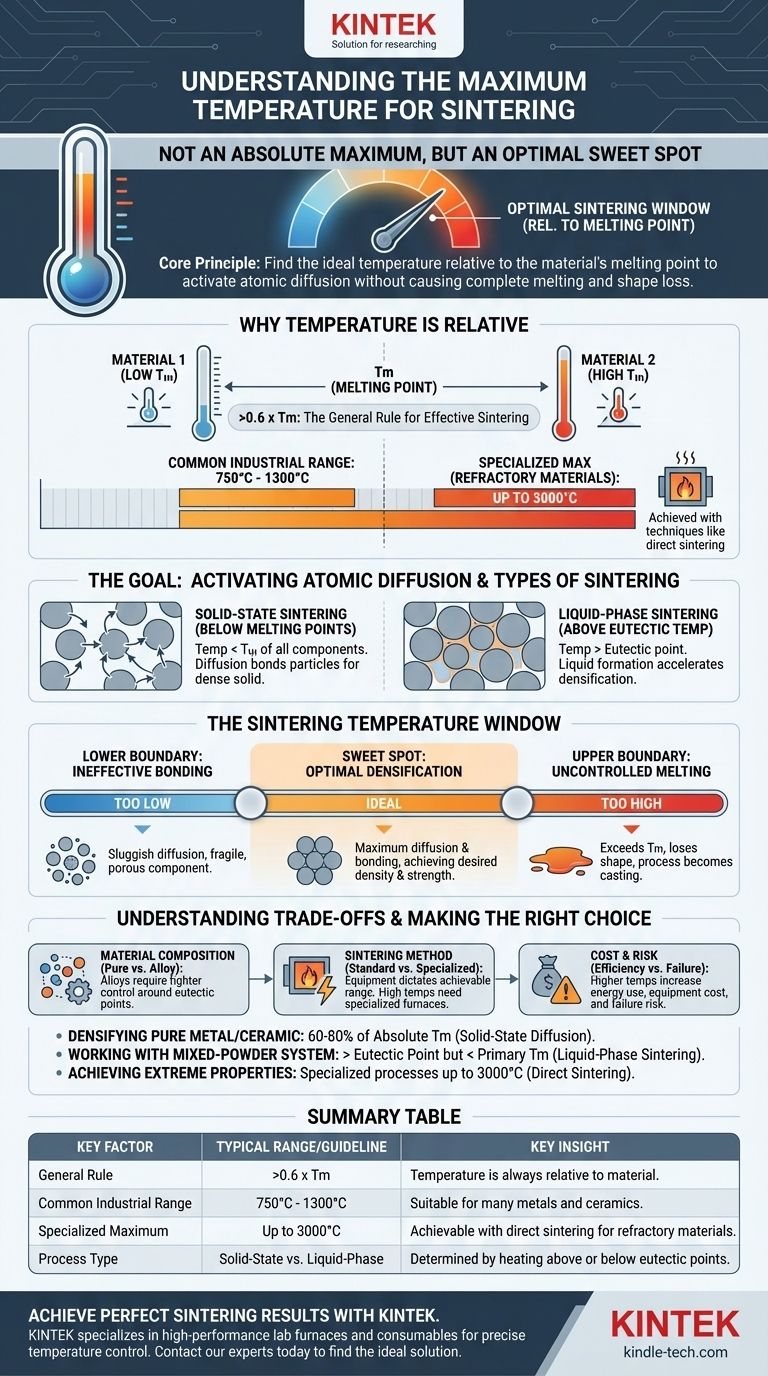

焼結で達成できる最高温度は、3000°Cに達することもあります。ただし、この数値は、高耐火性材料の直接焼結のような特殊な技術でのみ可能です。適切な焼結温度は普遍的な最大値ではなく、処理される特定の材料の融点によって根本的に決定されます。

焼結の核心的な原則は、最高温度に達することではなく、材料の融点に対して最適な温度を見つけることです。この「スイートスポット」は、原子拡散を活性化し、粒子を結合させるのに十分な高温であると同時に、部品が完全に溶けて形状を失うのを防ぐのに十分な低温である必要があります。

温度が絶対的ではなく相対的である理由

単一の「最高」温度という概念は誤解を招きます。なぜなら、焼結は材料固有のプロセスだからです。正しい温度は常に材料の固有の特性の関数です。

経験則:融点 (Tm)

一般的なガイドラインとして、効果的な焼結には、材料の絶対融点 (Tm) の0.6倍以上の温度が必要です。多くの一般的な工業材料では、これにより典型的な操作範囲は750°Cから1300°Cの間になります。

目標:原子拡散の活性化

焼結における熱の主な目的は、原子が移動するのに十分なエネルギーを与えることです。拡散として知られるこのプロセスにより、原子は隣接する粉末粒子の境界を越えて移動し、高密度で固体部品を形成する強力な金属結合またはセラミック結合を形成します。温度は、この拡散の速度を制御する主要なレバーです。

固相焼結 vs. 液相焼結

温度制御は、発生する焼結の種類を決定するためにも重要です。温度がすべての成分の融点以下に保たれる場合、それは固相焼結です。

材料が粉末の混合物である場合、共晶温度(液体が形成され得る最低点)以上に加熱すると、液相焼結が開始されます。この少量の液体が緻密化を劇的に加速させることができます。

焼結温度ウィンドウ

部品を成功裏に焼結するには、慎重に定義された温度ウィンドウ内で操作する必要があります。このウィンドウから逸脱すると、部品の不良につながります。

下限:非効率な結合

温度が低すぎると、拡散が遅いか、存在しません。粉末粒子は効果的に結合せず、望ましい強度と密度を欠いた、脆く、非常に多孔質な部品になってしまいます。

上限:制御不能な融解

温度が高すぎると、材料の融点を超えてしまいます。結合する代わりに、粉末粒子は単に溶けて水たまりになり、部品はその設計された形状を失います。この時点では、プロセスはもはや焼結ではなく、鋳造になっています。

スイートスポット:最適な緻密化

理想的な焼結温度は、構造的な崩壊のリスクなしに、拡散と粒子結合の速度を最大化する「スイートスポット」です。これにより、部品は意図された形状を維持しながら、最大の密度と強度を達成します。

トレードオフの理解

適切な温度を選択するには、競合する要因のバランスを取る必要があります。これは、プロセスの効率、コスト、および部品の最終的な品質に影響を与える重要な決定です。

材料組成が鍵

純粋な材料は明確な融点を持っていますが、合金や粉末混合物はより複雑です。それらの挙動は共晶点と様々な構成要素の融点に依存するため、はるかに厳密なプロセス制御が求められます。

焼結方法が重要

装置は達成可能な温度範囲に直接影響します。標準的な炉は最大1300°Cまで動作し、これは多くの金属に十分です。しかし、タングステンカーバイドや特定のセラミックスのような耐火性材料を処理するには、特殊な高温炉や、高電流を使用して最大3000°Cの温度に達する直接焼結のような方法が必要です。

高温のコスト

高温にすれば常に良いというわけではありません。より多くのエネルギー、より洗練された(そして高価な)炉が必要となり、極めて精密に制御しないと部品の故障のリスクが高まります。目標は、望ましい材料特性を効率的に達成できる最低の温度を使用することです。

目標に合わせた適切な選択

正しい温度戦略は、材料と望ましい結果に完全に依存します。

- 純粋な金属またはセラミックスの緻密化が主な焦点の場合:固相拡散を促進するために、その絶対融点のかなりの割合(例:60〜80%)で操作します。

- 混合粉末系(例:合金)での作業が主な焦点の場合:液相焼結のために共晶点より高く、しかし主要材料の完全な融点より低く保つように温度を慎重に制御する必要があります。

- 耐火性材料で極端な特性を達成することが主な焦点の場合:3000°Cに近づく温度に到達できる直接焼結のような特殊なプロセスが必要になります。

最終的に、温度は、焼結部品の最終的な密度、強度、および構造的完全性を決定するために制御できる最も重要な変数です。

要約表:

| 主要因 | 典型的な範囲 / ガイドライン | 重要な洞察 |

|---|---|---|

| 一般原則 | 材料の融点 (Tm) の 0.6 倍超 | 温度は常に特定の材料に相対的です。 |

| 一般的な工業範囲 | 750°C - 1300°C | 多くの金属やセラミックスに適しています。 |

| 特殊な最高値 | 最大 3000°C | 耐火性材料の直接焼結で達成可能です。 |

| プロセスタイプ | 固相 vs. 液相 | 共晶点より上か下かに加熱することで決定されます。 |

特定の材料と用途に最適な焼結結果を達成しましょう。適切な炉と精密な温度制御は、研究室が求める密度、強度、構造的完全性を達成するために不可欠です。KINTEKは、幅広い焼結温度とプロセスに対応する高性能ラボ用炉と消耗品を専門としています。今すぐ専門家にお問い合わせください。焼結要件についてご相談いただき、研究室のニーズに最適なソリューションを見つけましょう。

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)

- スパークプラズマ焼結炉 SPS炉

- 熱処理・焼結用600T真空誘導熱プレス炉

よくある質問

- マッフル炉のプロセスとは?電気から精密な高温制御まで

- マッフル炉と誘導炉の違いは何ですか?研究室に最適な熱源の選び方

- SLMの後処理に高温焼結炉を使用する主な目的は何ですか?ピークパフォーマンスを解き放つ

- 銅箔改質に高温マッフル炉を使用する目的は何ですか? バッテリーの安定性向上

- 金ナノ粒子の焼成にマッフル炉が必要なのはなぜですか?触媒活性と安定性を最適化する

- 基板の前酸化処理に高温マッフル炉を使用する必要があるのはなぜですか?接着力の強化

- マッフル炉は、Ti/Al2O3複合材料の高温耐酸化性を評価するためにどのように応用されますか?

- マッフル炉は真空ですか? 実験室に最適な高温ソリューションの選択