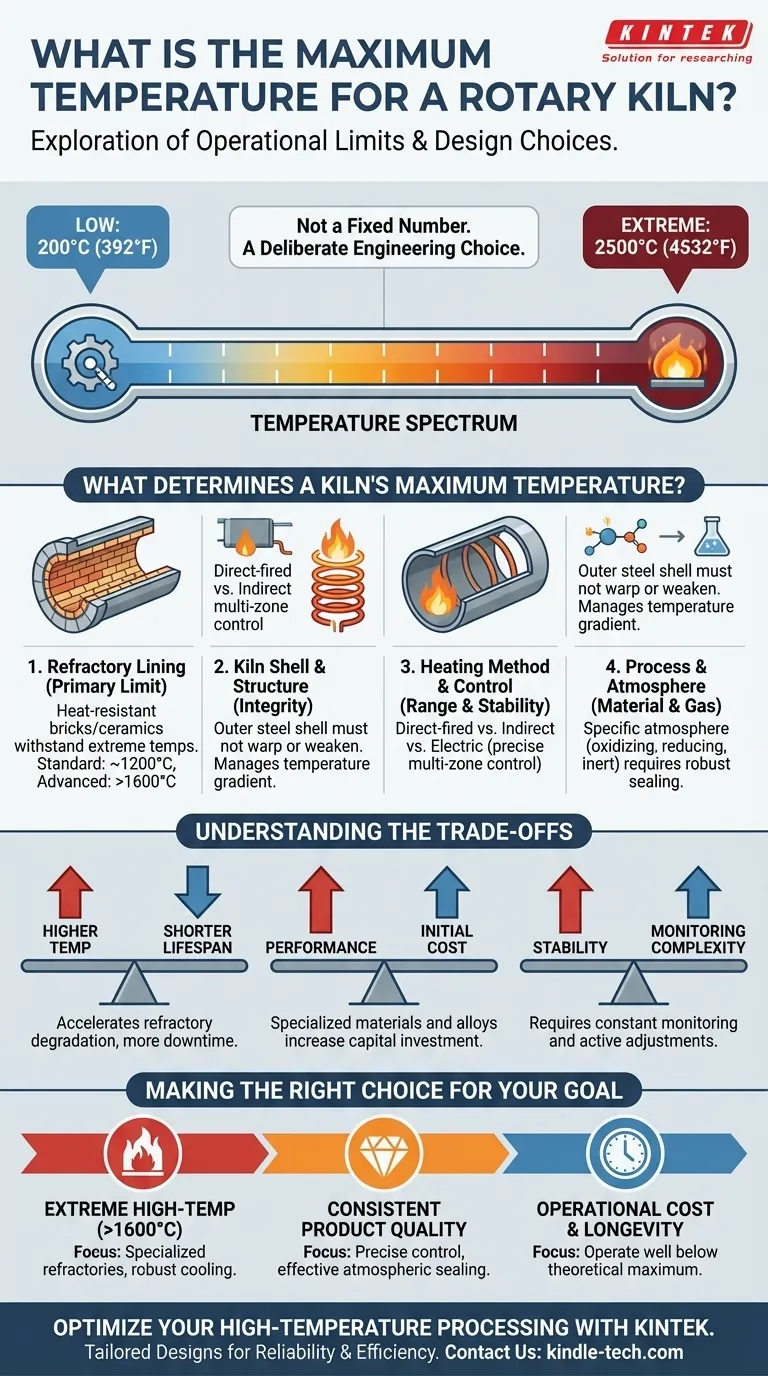

上限として、高度に専門化されたロータリーキルンは、最高2500℃(4532°F)の温度で動作するように設計できます。ただし、この数値は、最低200℃(392°F)から始まる広い動作スペクトルの極端な端を表しています。特定のキルンの実際の最高温度は固定値ではなく、その特定の設計、建設材料、および構築されたプロセスによって決定されます。

重要な点は、キルンの最高温度は普遍的な限界というよりも、意図的なエンジニアリングの選択であるということです。実用的な上限は、耐火ライニングと鋼製シェル(外殻)の熱許容性によって決まるため、材料の選択がその高温能力を定義する上で最も重要な要素となります。

キルンの最高温度を決定するもの

ロータリーキルンの最高温度を理解するには、単一の数値を超えて、熱的限界を総合的に定義するコンポーネントを見る必要があります。最終的な数値は、いくつかの相互依存する設計上の考慮事項の結果です。

耐火ライニングの重要な役割

処理する材料がキルンの鋼製シェルに直接触れることはありません。それは、極度の温度に耐えるように設計された耐熱レンガまたは鋳込みセラミックである耐火材料の内張りと相互作用します。

この耐火ライニングが最初にかつ最も重要な制限要因です。標準的な材料は約1200℃までの温度に対応できますが、1600℃を超えるプロセスには、高純度アルミナやマグネシアなどの高度なセラミックが必要になります。

キルンシェルと構造的完全性

耐火ライニングが熱の大部分を受け止めますが、外側の鋼製シェルは構造的完全性を維持する必要があります。キルンは巨大な回転機械であり、過度の熱伝達は鋼の反りや弱化を引き起こす可能性があります。

設計では、高温の内部と低温の外部との間の温度勾配を管理する必要があります。乗り上げリング(ライディングリング)、トラニオンホイール、駆動装置などのコンポーネントは、キルンが設計された熱限界を超えて動作すると、熱関連の応力や故障の影響を受けやすくなります。

加熱方法と制御

キルンがどのように加熱されるかは、その動作範囲と安定性に直接影響します。炎がシリンダー内に導入される直火式キルンは、間接加熱式キルンとは異なる熱環境を作り出します。

最新の電気式ロータリーキルンは、非常に正確な温度制御を提供します。キルンの円周に沿って配置されたヒーターエレメントを使用することにより、均一な熱伝達を提供し、明確な予熱ゾーンと高温ゾーンを持つ特定の温度プロファイルを可能にします。

プロセス要件と雰囲気

処理される材料と目的の化学反応が、要求される温度を設定することがよくあります。さらに、特定の雰囲気(酸化性、還元性、または不活性)を高温で維持することが重要です。

これには、空気の漏れやプロセスガスの放出を防ぐために、供給端と排出端での堅牢なシーリング対策が必要です。これらのシールの有効性は、高温で雰囲気を制御するアプリケーションにおける制限要因となる可能性があります。

トレードオフの理解

キルンを最高温度で選択または操作するには、コスト、寿命、効率に影響を与える重要なトレードオフが伴います。

高温 vs. 短い寿命

キルンを設計最高温度で一貫して動作させると、耐火ライニングの劣化が劇的に加速します。これにより、再ライニングとメンテナンスのためのダウンタイムがより頻繁かつ高額になり、生産稼働率に直接影響します。

性能 vs. 初期費用

極端な温度操作に必要な材料は、大幅に高価です。高性能耐火材、キルンシェル用の特殊金属合金、高度なシーリングシステムはすべて、初期の設備投資に追加されます。より高い温度定格を追求することは、より高い予算を約束することを意味します。

安定性 vs. 監視の複雑さ

高温キルンで安定した温度を達成することは、「設定して忘れる」プロセスではありません。温度プロファイルの継続的な監視と、キルンの速度、供給速度、エネルギー入力に対する能動的な調整が必要です。これらの変数を管理しないと、製品品質の問題やキルン自体の損傷につながる可能性があります。

目標に合った正しい選択をする

最適なキルン温度は最高温度ではなく、プロセス目標を確実に経済的に達成できる温度です。ロータリーキルンを評価する際は、主な目的を考慮してください。

- 極端な高温焼成または合成(>1600℃)が主な焦点の場合: 特殊な高純度耐火材料と堅牢なシェル冷却システムを備えた設計を優先する必要があります。

- 一貫した製品品質が主な焦点の場合: 均一な処理を保証するために、正確な多ゾーン温度制御と効果的な雰囲気シーリングを備えたシステムに焦点を当ててください。

- 運転コストと寿命が主な焦点の場合: 耐火ライニングの寿命を大幅に延ばし、メンテナンスサイクルを減らすために、キルンを理論上の最高温度より十分に低い温度で操作します。

結局のところ、適切なキルンとは、最高の温度定格を持つものではなく、特定のプロセスの要求に持続可能かつ効率的に対応できるように設計されたものです。

要約表:

| 主要因 | 最高温度への影響 |

|---|---|

| 耐火ライニング | 主要な制限。標準材料は約1200℃に対応、先進セラミックは1600℃超に対応 |

| キルンシェルと構造 | 鋼の完全性を維持する必要がある。過度の熱は反りや故障を引き起こす |

| 加熱方法 | 直火式、間接式、または電気式(精密制御用)が範囲と安定性に影響 |

| プロセスと雰囲気 | 材料要件とガス制御(酸化性、還元性、不活性)が動作限界を設定 |

| トレードオフ | 高温は寿命を短縮し、コストを増加させ、複雑な監視を必要とする |

高温プロセスの最適化の準備はできましたか? KINTEKでは、お客様の正確な熱的および運転上のニーズに合わせて調整されたロータリーキルンの設計と供給を専門としています。お客様のラボが極端な焼成(>1600℃)を必要とするか、一貫した費用対効果の高い加熱を必要とするかにかかわらず、当社の耐火材料、精密な温度制御、および耐久性のある構造に関する専門知識が信頼性と効率性を保証します。

目標達成のための完璧なソリューションを設計しましょう。 今すぐお問い合わせいただき、お客様のプロジェクトについてご相談の上、KINTEKのラボ機器がお客様のプロセスをどのように向上させることができるかをご確認ください!

ビジュアルガイド

関連製品

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 反応浴用恒温加熱循環器 水槽 チラー 循環器

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)