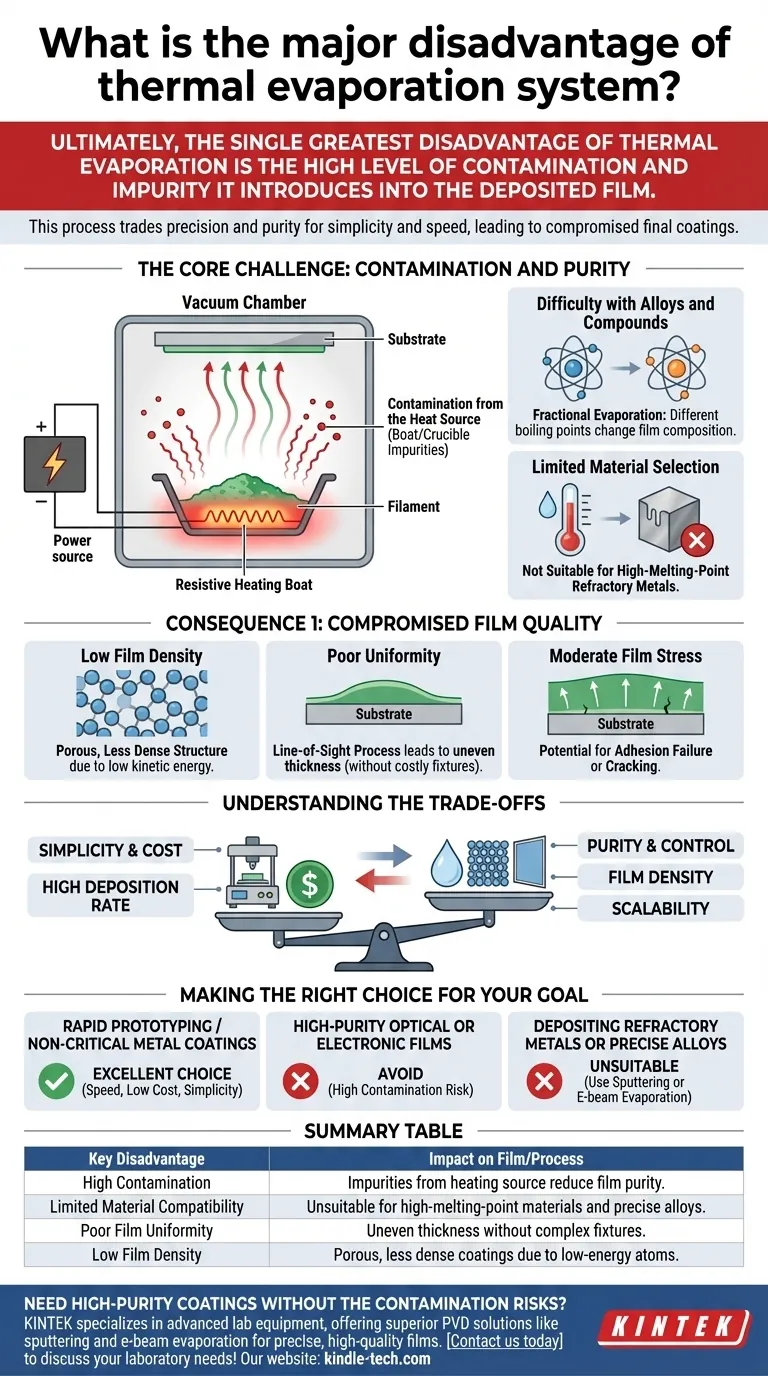

結局のところ、熱蒸着の最大の単一の欠点は、成膜された膜に持ち込まれる汚染物質と不純物のレベルが高いことです。シンプルさと低コストで評価されていますが、プロセス自体が、加熱源からの元素が目的の材料と混ざり合い、最終的なコーティングの純度と品質を損なう環境を作り出します。

熱蒸着は、シンプルさと速度と引き換えに、精度と純度を犠牲にします。その根本的な欠点は、保持用のるつぼやボートを加熱せずにソース材料を加熱できないことであり、汚染された膜や限られた材料適合性につながります。

核心的な課題:汚染と純度

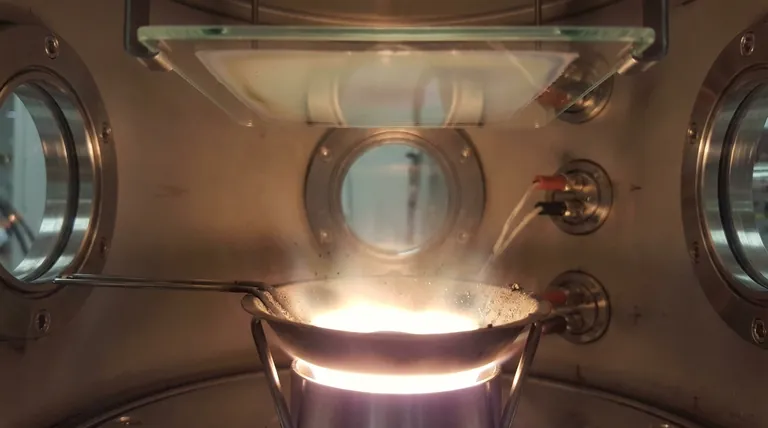

熱蒸着は物理気相成長(PVD)プロセスであり、抵抗加熱(ボートやフィラメントに電流を流す)を使用してソース材料を蒸発するまで加熱します。これはシンプルですが、この直接加熱法がその主な欠点の根本原因です。

熱源からの汚染

ソース材料を保持するボートやるつぼは極度の高温に加熱されます。これにより、ボート材料自体(しばしばタングステンやモリブデンなどの耐火金属)が蒸発したり、ソースと反応したりして、基板上に共堆積する不純物を放出する可能性があります。これが、すべてのPVD法の中で最も純度が低い理由です。

合金および化合物の成膜の難しさ

合金を加熱すると、沸点の低い元素がはるかに速く蒸発する、分留蒸発が生じることがよくあります。結果として得られる膜の化学量論(元素比)はソース材料とは異なり、正確な組成を持つ複雑な材料の堆積が困難になります。

限られた材料選択肢

このプロセスは、タングステンやタンタルなどの耐火金属のように融点が非常に高い材料には適していません。必要な温度に到達するには膨大な電力が必要となり、加熱素子の破壊や極度の汚染を引き起こすリスクがあり、プロセスが非実用的になります。

結果1:膜品質の低下

不純物とプロセスの低エネルギー性は、堆積された膜の物理的特性に直接影響を与えます。

膜密度の低さ

原子は比較的低い運動エネルギーでソース材料を離れます。基板に到達したとき、それらは移動して高密度で密に充填された構造を形成するためのエネルギーがほとんどありません。これにより、通常、他のPVD技術で作られた膜と比較して、多孔質で密度の低い膜が生成されます。

均一性の悪さ

熱蒸着は「直線的な視線」プロセスであり、原子はソースから直線的に移動します。惑星基板の回転や均一性マスクなどの洗練された高価な追加装置がない場合、膜はソースの真上では著しく厚くなり、基板の端に向かうにつれて薄くなります。

中程度の膜応力

原子が基板上で配列し冷却される方法は、膜内に内部応力を発生させる可能性があります。他のプロセスほど深刻ではないことが多いですが、この応力はデリケートな用途では懸念事項となり、密着不良や亀裂を引き起こす可能性があります。

トレードオフの理解

堆積方法の選択は、競合する優先順位のバランスを取ることです。熱蒸着の欠点は、その主な利点との直接的なトレードオフです。

シンプルさとコスト 対 純度

熱蒸着システムは機械的にシンプルで、構築と運用が比較的安価であり、複雑な電源を必要としません。このアクセシビリティが主なセールスポイントですが、それは膜の純度と制御を犠牲にすることと引き換えになります。

成膜速度 対 制御

このプロセスは非常に高い成膜速度を達成でき、厚いコーティングを迅速に適用できます。しかし、この速度は、スパッタリングのようなより遅く、よりエネルギーの高い方法と比較して、膜の成長と特性に対するきめ細かな制御をあまり提供しません。

スケーラビリティの限界

ラボスケールのコーターにとってはシンプルですが、広い面積にわたって均一なコーティングを実現することは大きなエンジニアリング上の課題です。これにはシステムのコストと複雑さを増大させる複雑な回転治具が必要となり、その主な利点であるシンプルさが損なわれます。

目標に応じた適切な選択

プロジェクトの譲れない要件に基づいて堆積方法を選択してください。

- 迅速なプロトタイピングや非クリティカルな金属コーティングが主な焦点である場合: 熱蒸着は、その速度、低コスト、シンプルさから優れた選択肢です。

- 高純度の光学膜または電子膜が主な焦点である場合: 性能が重要な用途では固有の汚染リスクが高すぎるため、熱蒸着は避けるべきです。

- 耐火金属や正確な合金の堆積が主な焦点である場合: この方法は不適切です。電子ビーム蒸着やスパッタリングなどの技術を使用する必要があります。

これらの基本的な制限を理解することで、熱蒸着のシンプルさと速度という強みを活用しつつ、純度と構造品質が最も重要となる場面ではそれを避けることができます。

要約表:

| 主な欠点 | 膜/プロセスへの影響 |

|---|---|

| 高い汚染度 | 加熱源(るつぼ/ボート)からの不純物が共堆積し、膜純度が低下する。 |

| 限られた材料適合性 | 高融点材料や正確な合金の堆積には不向き。 |

| 膜の均一性の悪さ | 直線的な視線での堆積により、複雑な治具なしでは厚さが不均一になる。 |

| 膜密度の低さ | 低エネルギーの原子により、多孔質で密度の低いコーティングになる。 |

熱蒸着の汚染リスクなしで高純度のコーティングが必要ですか? KINTEKは高度なラボ機器と消耗品の専門家であり、正確で高品質な膜のためのスパッタリングや電子ビーム蒸着などの優れたPVDソリューションを提供しています。専門家がお客様の重要な用途に最適な堆積方法の選択をお手伝いします。今すぐお問い合わせいただき、お客様のラボのニーズについてご相談ください!

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 精密加工用CVDダイヤモンド切削工具ブランク

- ラボ用アンチクラッキングプレス金型