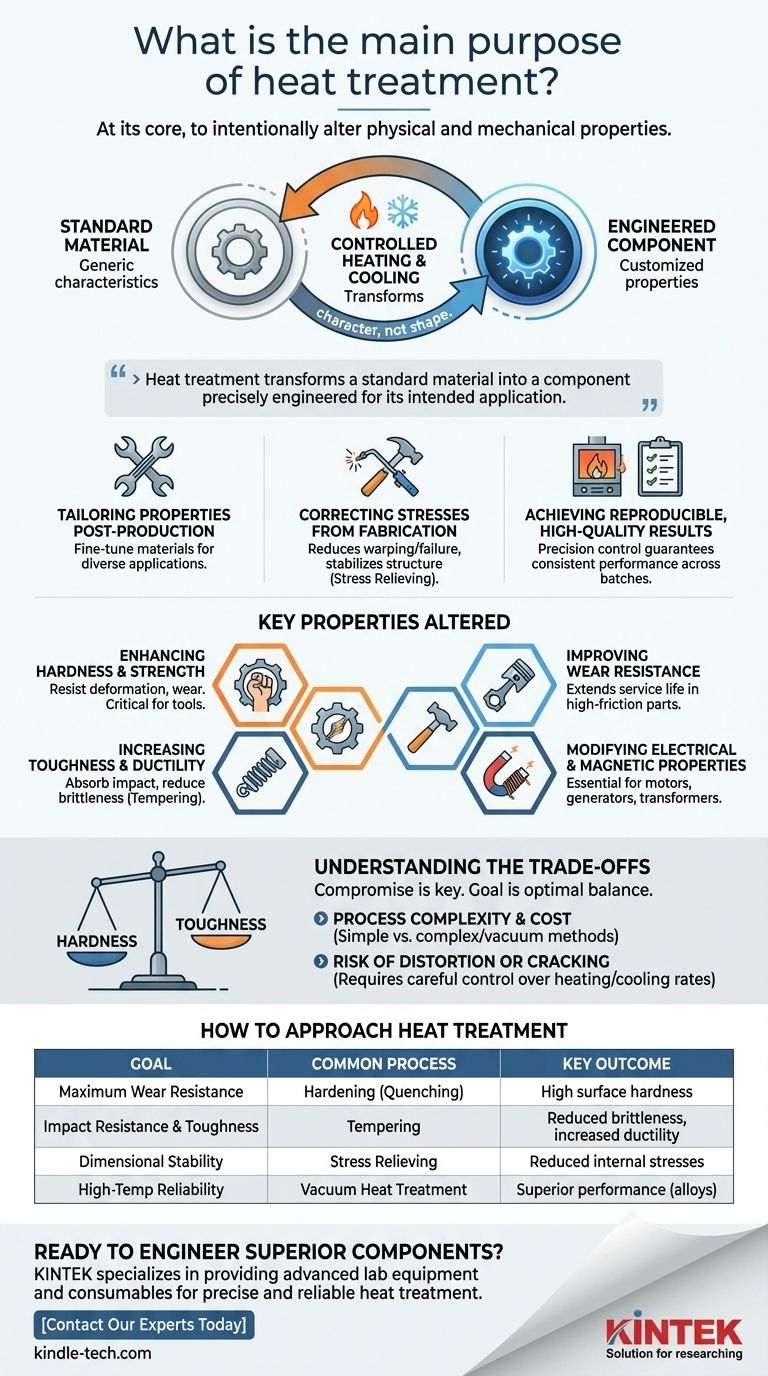

本質的に、熱処理の主な目的は、材料の物理的および機械的特性を意図的に変化させることです。これは、金属を加熱および冷却して内部の微細構造を変更する高度に制御されたプロセスであり、エンジニアが特定の性能要求を満たすために硬度、強度、延性などの特性をカスタマイズできるようにします。

熱処理は金属の形状を変えることではなく、その本質を根本的に変えることです。標準的な材料を、極度の硬度、柔軟性、または応力耐性のいずれを必要とするかにかかわらず、意図された用途に合わせて精密に設計されたコンポーネントに変えます。

熱処理が重要な製造工程である理由

熱処理は冶金学における基礎的なプロセスです。なぜなら、それによって他に不可能なレベルの材料のカスタマイズが可能になるからです。これにより、過酷な動作環境に耐えることができる部品の製造が可能になります。

製造後の材料特性の調整

単一の鋼種でも、熱処理によって大きく異なる用途に適したものにすることができます。このプロセスにより、すでに成形された金属部品の特性を微調整し、強度、靭性、耐久性の望ましいバランスを実現できます。

製造による応力の補正

溶接、機械加工、熱間成形などの製造プロセスは、材料に大きな内部応力を導入します。これらの応力は、反りや早期の故障につながる可能性があります。熱処理、特に応力除去は、内部構造をより安定させ、これらのリスクを低減します。

再現性の高い高品質な結果の達成

最新の熱処理は、温度と冷却速度を制御する精密に制御された炉で行われます。この精度により、バッチ内のすべてのコンポーネントが全く同じ特性を達成することが保証され、航空宇宙や自動車などの分野の重要部品に対して再現性があり信頼性の高い性能が保証されます。

熱処理によって変更される主要な特性

あらゆる熱処理プロセスの目標は、1つ以上の主要な材料特性を変更することです。最も一般的な目的は、いくつかの主要なカテゴリに分類されます。

硬度と強度の向上

熱処理の最も一般的な用途の1つは、材料をより硬く、より強くすることです。これにより、コンポーネントの変形、傷、摩耗に対する耐性が向上し、工具、ベアリング、ギアにとって重要になります。

靭性と延性の向上

硬度は重要ですが、時には脆さにつながることがあります。硬化処理の後には、材料の靭性(破断せずに衝撃を吸収する能力)と延性を高めるために、焼戻しなどのプロセスが使用されます。

耐摩耗性の向上

絶え間ない摩擦にさらされるコンポーネントの場合、熱処理を使用して非常に硬く、耐摩耗性のある表面を作成できます。これにより、エンジンやその他の機械に使用される部品の耐用年数が劇的に延長されます。

電気的および磁気的特性の変更

機械的特性を超えて、熱処理は材料の電気伝導性や磁気特性を向上させるためにも使用できます。これは、電気モーター、発電機、変圧器に使用されるコンポーネントにとって不可欠です。

トレードオフの理解

熱処理は強力なツールですが、競合する特性のバランスを取る必要があります。これらのトレードオフを理解することは、効果的なエンジニアリング上の意思決定を行うために不可欠です。

硬度と靭性の妥協

冶金学における最も基本的なトレードオフは、硬度と靭性の間のものです。金属の硬度を上げると、ほぼ常に靭性が低下し、より脆くなります。目標は、一方の特性を最大化することではなく、用途に最適なバランスを見つけることであることがよくあります。

プロセスの複雑さとコスト

単純な熱処理は日常的で費用対効果が高いです。しかし、航空宇宙のエンジン部品のような過酷な用途で優れた性能を達成するには、真空熱処理のような複雑なプロセスが必要です。これは製造にかなりのコストと複雑さを追加します。

歪みや亀裂のリスク

材料を加熱および冷却するという行為そのものが、正しく行われないと反りや亀裂を引き起こす可能性があります。このプロセスでは、改善しようとしているコンポーネントを損傷しないように、加熱速度、保持時間、冷却方法を注意深く制御する必要があります。

目標に応じた熱処理へのアプローチ方法

適切な熱処理戦略は、コンポーネントの最終的な性能要件に完全に依存します。

- 主な焦点が最大の耐久性と耐摩耗性である場合:焼入れなどの硬化プロセスが、高い表面硬度を達成するための出発点となります。

- 主な焦点が衝撃による破壊の防止である場合:靭性を高めるための焼戻しなどのプロセスが、ピーク硬度がわずかに低下したとしても不可欠です。

- 主な焦点が溶接後または機械加工後の寸法安定性である場合:時間とともに反りを引き起こす可能性のある内部応力を除去するために、応力除去が不可欠です。

- 主な焦点が極限環境下での信頼性である場合:高温や高応力に耐えるためには、高性能合金に対する真空熱処理などの特殊な方法が必要です。

結局のところ、熱処理は汎用的な材料を、特定の目的に合わせて設計された高性能コンポーネントへと変貌させます。

要約表:

| 目標 | 一般的な熱処理プロセス | 主な結果 |

|---|---|---|

| 最大の耐摩耗性 | 硬化(焼入れ) | 高い表面硬度 |

| 耐衝撃性・靭性 | 焼戻し | 脆さの低減、延性の向上 |

| 寸法安定性 | 応力除去 | 製造による内部応力の低減 |

| 高温・極限環境下での信頼性 | 真空熱処理 | 航空宇宙/自動車合金の優れた性能 |

優れたコンポーネントの設計準備はできましたか?

熱処理は、材料の可能性を最大限に引き出し、標準部品を特定の用途に合わせて調整された高性能コンポーネントに変える鍵となります。耐摩耗性の向上、靭性の改善、寸法安定性の確保のいずれが必要であっても、適切なプロセスが不可欠です。

KINTEKは、正確で信頼性の高い熱処理に必要な高度なラボ機器と消耗品の提供を専門としています。当社のソリューションは、航空宇宙や自動車などの要求の厳しい分野で再現性の高い高品質の結果を達成するのに役立ちます。

お客様の材料科学の目標をどのようにサポートできるかご相談ください。お客様のラボのニーズに最適な熱処理ソリューションを見つけるために、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 実験室用 1700℃ マッフル炉

- 実験室用脱脂・予備焼結用高温マッフル炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- セラミックファイバーライニング付き真空熱処理炉