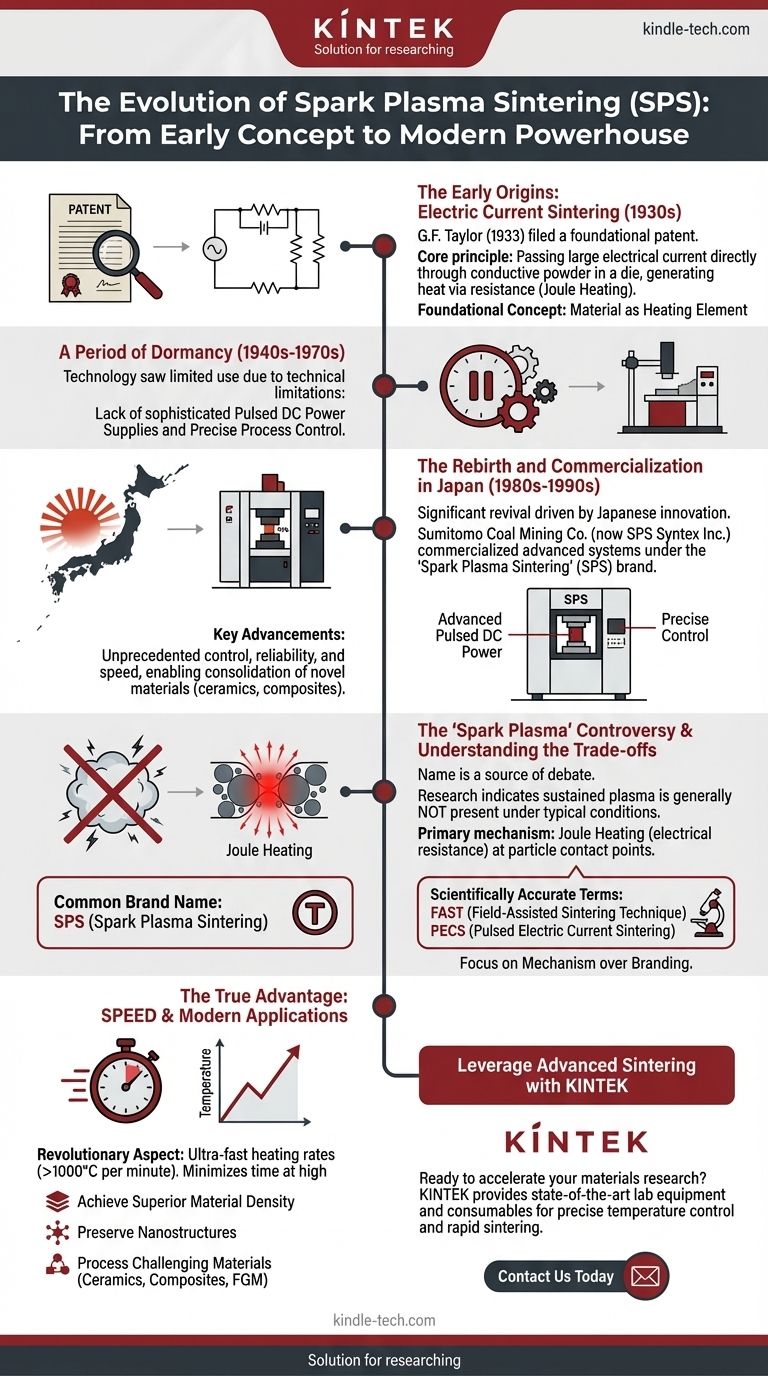

現代的な響きに反して、スパークプラズマ焼結(SPS)の核となる原理は新しい発見ではありません。この技術は20世紀初頭にまで遡る長い歴史を持っていますが、「SPS」という名称での商業化と広く普及したのは、1980年代から1990年代にかけて日本で高度なパワーエレクトロニクスと制御システムが開発されたことによります。

スパークプラズマ焼結の歴史は、技術の進化とリブランディングの歴史です。電気電流を用いて粉末を同時に加熱・加圧するという基本的な概念はほぼ一世紀前に遡りますが、現代のSPSは、名称の科学的正確性に関する議論が続いているにもかかわらず、この原理を高度に洗練させ商業的に成功させた実装形態です。

初期の起源:電流焼結

粉末を固結させるために電流を使用するというアイデアは、「SPS」という商標よりもはるかに古くから存在します。その起源は、より広く正確には場アシスト焼結技術(FAST)として知られているものにあります。

基礎となる特許

最も初期の研究は1930年代に遡ります。G. F. Taylorによる1933年の重要な特許は、導電性粉末を含むダイスに大電流を直接流し、電気抵抗によって急速な熱を発生させる方法を記述していました。

この基礎的な概念—材料自体(およびその接触点)を発熱体として使用すること—が、現代のSPSを支える核となる原理です。

休止期間

この初期の特許にもかかわらず、この技術は数十年間にわたって限定的にしか使用されませんでした。主な障害は技術的なものでした。サンプルや装置を損傷することなく極めて高い昇温速度を管理するために必要な、洗練されたパルスDC電源と精密なプロセス制御システムの欠如です。

日本での復活と商業化

この技術は20世紀後半に大きな復活を遂げましたが、その主な原動力は日本の技術革新でした。この時代に「スパークプラズマ焼結」という名称が生まれました。

住友と「SPS」ブランド

1980年代後半から1990年代初頭にかけて、住友石炭鉱業(現SPS Syntex Inc.)などの日本企業が、この原理に基づいた高度なシステムを開発し商業化しました。彼らは自社の特定のプロセスと装置を「スパークプラズマ焼結」(SPS)と名付けました。

この商業化が転換点となりました。新しい装置は前例のない制御性、信頼性、速度を提供し、研究者が従来の炉では加工が困難であったセラミックス、複合材料、機能勾配材料などの新しい材料を固結することを可能にしました。

「スパークプラズマ」をめぐる論争

名称自体が、科学的な議論の大きな原因となってきました。この用語は、粉末粒子間に火花やプラズマが発生し、それが粒子表面を清浄化し焼結を促進すると示唆しています。

しかし、多くの研究によれば、典型的なSPS条件下では持続的なプラズマは一般的に存在しないとされています。主な加熱メカニズムは、粒子間の接触点で集中するジュール熱(電気抵抗)であると理解されています。

トレードオフと誤解の理解

この歴史を理解することで、この技術とその名称に関する一般的な混乱点を明らかにすることができます。重要なのは、物理的なメカニズムと商業的なブランディングを区別することです。

名称 対 メカニズム

学術界の多くの人々は、場アシスト焼結技術(FAST)やパルス電界焼結(PECS)といった、より説明的な用語を好みます。これらの名称は、プラズマの存在について主張することなく、プロセスを正確に記述しています。

「SPS」は、非常に成功したFAST/PECS装置の一種の商標として理解するのが最も適切です。

真の利点:速度

この技術の革命的な側面は、初期の構想においても現代の形態においても、その速度にあります。サンプルを発熱体として使用することにより、昇温速度は毎分1000°Cを超えることができます。

この超高速加熱は、材料が高温にさらされる時間を最小限に抑えるため、望ましくない粒成長を防ぐ上で極めて重要です。これにより、優れた機械的特性を持つ高密度なナノ構造材料の作成が可能になります。

この歴史が現代の使用にどのように影響するか

1930年代の特許から現代の商業プロセスへの道のりを理解することは、この技術を使用または評価するすべての人にとって重要な文脈を提供します。

- 研究が主な焦点である場合: FAST/PECSの一形態として、基礎となるメカニズムを理解することを優先してください。これにより、市販装置のプリセットを超えたプロセスパラメータの制御が可能になります。

- 材料製造が主な焦点である場合: 「SPS」が数十年にわたる改良の結果として、成熟し、信頼性が高く、非常に能力のある技術であることを認識してください。

- 研究内容を伝える場合: 「SPS」は一般的な用語ですが、「FAST」や「PECS」を使用する方が科学的に正確であり、学術文献で好まれることが多いことに注意してください。

SPSが長年にわたる確立された基盤の上に成り立っていることを知ることは、先端材料開発のためにその強力な能力を活用する自信を与えてくれます。

要約表:

| 時代 | 主要な開発 | 重要性 |

|---|---|---|

| 1930年代 | G.F. Taylorによる電流焼結の基礎特許 | 粉末を発熱体として使用するという基本原理を確立 |

| 1980年代~1990年代 | 住友による日本での商業化(SPSブランド) | 高度なパルスDC電源とプロセス制御の導入 |

| 現代 | FAST/PECS技術としての広範な採用 | 粒成長を最小限に抑えながら先端材料を高速焼結可能にする |

材料研究のために先端焼結技術を活用する準備はできていますか?

KINTEKでは、材料科学用途向けの最先端の実験装置と消耗品の提供を専門としています。当社の焼結技術に関する専門知識は、以下の点で役立ちます。

- 精密な温度制御による優れた材料密度の達成

- 毎分1000°Cまでの高速昇温によるナノ構造の維持

- セラミックス、複合材料、機能勾配材料を含む困難な材料の加工

基礎研究を行っている場合でも、材料製造のスケールアップを行っている場合でも、当社のチームはあなたの焼結ニーズに合った適切な装置とサポートを提供できます。

当社の焼結ソリューションが材料開発をいかに加速できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

よくある質問

- 鋼の熱処理にはどのくらいの時間がかかりますか?プロジェクトに応じて数分から数日まで

- サンプリングを行う際の注意点は何ですか?データの正確性を確保し、バイアスを最小限に抑える

- 科学研究室および薬局の冷凍庫は通常、どの温度範囲を制御しますか?サンプル完全性ガイド

- 薄膜堆積の応用分野とは?材料の新たな可能性を解き放つ

- 炉を掃除機で掃除してもいいですか?安全で効果的なHVACメンテナンスのためのDIYガイド

- 電子コーティングとは?高性能Eコーティングと仕上げプロセスガイド

- 最も内側の境界層の物理的な意味は何ですか?材料封じ込めにおける重要な洞察

- 金属は焼結できますか?丈夫で複雑な金属部品を製造するためのガイド