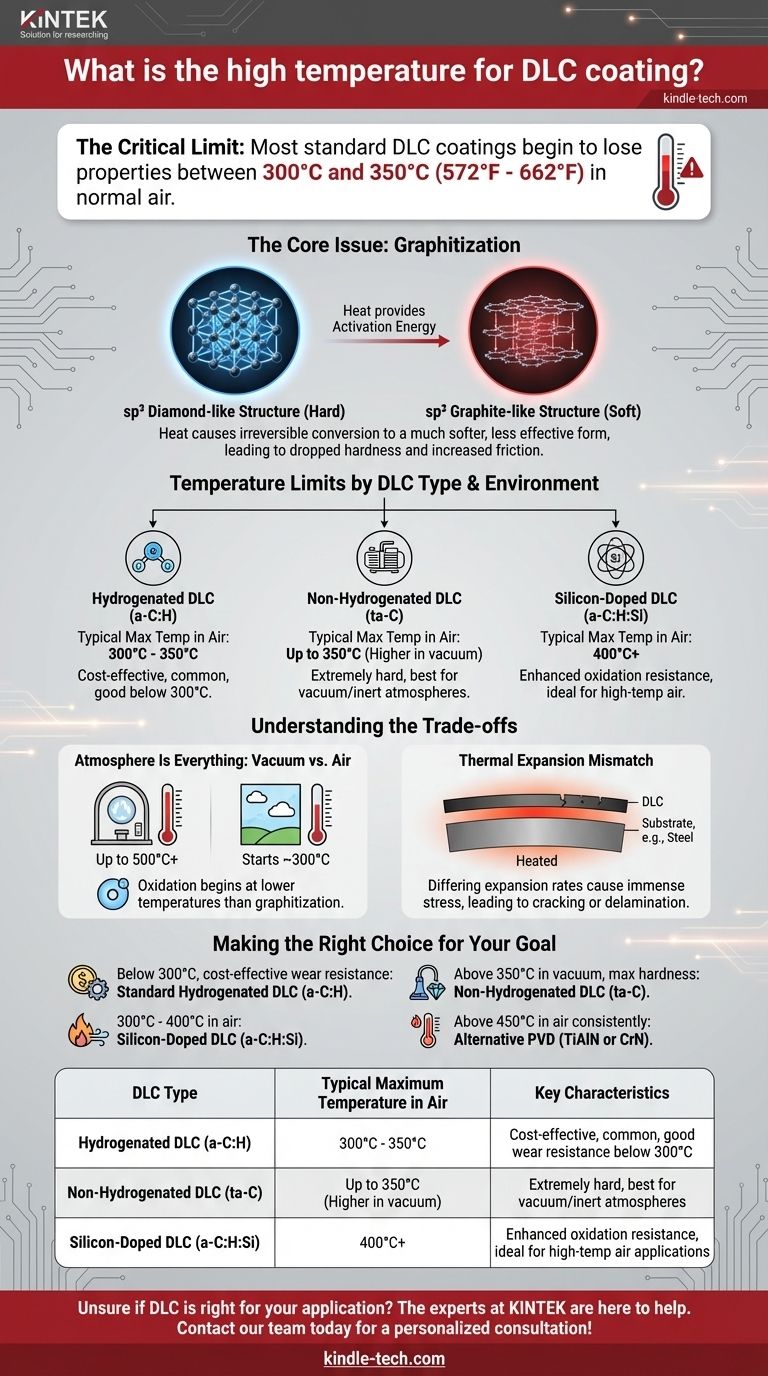

簡単に言えば、ほとんどの標準的なDLC(ダイヤモンドライクカーボン)コーティングは、通常の空気雰囲気下で動作する場合、300℃から350℃(572°F - 662°F)の間で重要な特性を失い始めます。ただし、この温度限界は単一の数値ではなく、特定のDLCの種類と動作環境によって大きく異なり、一部の高度な配合では真空中では500℃以上でも安定しています。

核心的な問題は熱安定性です。DLCコーティングの並外れた硬度と低摩擦は、その「ダイヤモンドライク」な原子構造に由来します。熱はこの構造を分解させ、はるかに柔らかく、効果の低い「グラファイトライク」な形態に変換するためのエネルギーを与え、その性能を根本的に損ないます。

DLCの性能を制限する温度の理由

DLCがあなたのアプリケーションに適しているかどうかを理解するには、まずコーティングが熱くなったときに原子レベルで何が起こっているかを理解する必要があります。コーティングの価値全体は、熱に弱い特定の炭素原子の配置に結びついています。

基礎:sp³結合とsp²結合の炭素

DLCコーティングは、2種類の炭素結合の混合物です。sp³結合は、ダイヤモンドに極度の硬度を与える強力で剛性の高い結合です。sp²結合は、グラファイト層が容易に滑ることを可能にする平面結合であり、優れた固体潤滑剤となります。

高い割合のsp³結合が、DLCコーティングに「ダイヤモンドライク」な硬度と耐摩耗性を与えます。目標は、このsp³含有量を最大化し、維持することです。

破壊メカニズム:グラファイト化

高エネルギーのsp³ダイヤモンド構造は準安定であり、安定しているものの、可能な限り低いエネルギー状態ではないことを意味します。sp²グラファイト構造は、熱力学的な観点からより安定しています。

十分な熱を加えると、炭素原子が望ましいsp³状態からより安定したsp²状態へと再配列するための活性化エネルギーが供給されます。この不可逆的な変換プロセスはグラファイト化と呼ばれます。

主要特性への影響

グラファイト化が始まると、コーティングの性能は急速に低下します。

硬度が大幅に低下し、耐摩耗性が失われます。同時に、摩擦係数が増加することが多く、コーティングが選ばれた低摩擦の利点が失われます。コーティングは事実上「ダイヤモンドライク」ではなくなります。

DLCの種類による温度限界

すべてのDLCが同じように作られているわけではありません。添加剤と製造方法によって異なるカテゴリが作成され、それぞれに異なる熱予算があります。

水素化DLC (a-C:H)

これは最も一般的で費用対効果の高いDLCの種類です。ただし、構造に組み込まれた水素は、熱安定性を低下させます。

これらのコーティングは、通常300℃から350℃で劣化し始めます。水素の存在は、より低い温度でのsp²グラファイト構造への変換を促進します。

非水素化DLC (ta-C)

四面体アモルファスカーボン(ta-C)は水素なしで生成され、非常に高い割合のsp³結合を持つため、最も硬いDLCの種類の一つです。

水素がないため、熱安定性が高くなります。真空中または不活性雰囲気中では、ta-Cコーティングは550℃または600℃まで安定しています。

ドープDLC (例: a-C:H:Si または a-C:H:W)

熱的および酸化抵抗を改善するために、他の元素をDLCマトリックスに添加することができます。シリコン(Si)は一般的で効果的なドーパントです。

シリコンをドープしたDLC(しばしばa-C:H:Siと表記される)は、空気中で加熱されるとシリカ(ガラス状)の不動態層を形成し、下層の炭素構造を保護するのに役立ちます。これにより、空気中での実効動作温度を400℃以上に押し上げることができます。タングステン(W)やチタン(Ti)などの他の金属ドーパントも性能を変化させることができます。

トレードオフの理解

絶対的な温度限界は物語の一部に過ぎません。運用上の状況も同様に重要です。

雰囲気はすべて:真空 vs. 空気

これまでに議論された温度限界は、真空中または不活性ガス中での性能について言及されることが多いです。通常の空気中での動作は酸素を導入し、新たな故障モードである酸化を引き起こします。

酸化はグラファイト化よりも低い温度で始まる可能性があります。これが、真空中では600℃まで安定なta-Cコーティングが、空気中では350℃近くで故障する可能性がある理由です。熱分解だけでなく、酸化に対する耐性が制限要因となることがよくあります。

熱膨張のミスマッチ

高温は材料を膨張させます。DLCコーティングと基材(例:鋼、アルミニウム)は、ほぼ確実に異なる速度で膨張します。

この熱膨張係数(CTE)のミスマッチは、コーティングと部品の界面に巨大な応力を発生させます。この応力は、グラファイト化が発生していなくても、コーティングにひび割れ、剥離、または完全に剥がれ落ちる原因となる可能性があります。

目標に合った適切な選択をする

正しいコーティングを選択するには、その配合と限界を特定の動作環境に合わせる必要があります。

- 300℃以下のアプリケーションで費用対効果の高い耐摩耗性を重視する場合:標準的な水素化DLC(a-C:H)は優れた広く使用されている選択肢です。

- 300℃から400℃の空気中での性能を重視する場合:シリコンをドープしたDLC(a-C:H:Si)が最も論理的な候補です。

- 350℃を超える真空中での最高の硬度と性能を重視する場合:非水素化四面体アモルファスカーボン(ta-C)コーティングが優れた選択肢です。

- アプリケーションが常に450℃を超える空気中で動作する場合:DLCはおそらく不適切な技術であり、窒化チタンアルミニウム(TiAlN)や窒化クロム(CrN)などの代替PVDコーティングを評価する必要があります。

最終的に、成功するアプリケーションは、特定の熱的および環境的課題を明確に理解することにかかっています。

要約表:

| DLCの種類 | 空気中での一般的な最高温度 | 主な特徴 |

|---|---|---|

| 水素化DLC (a-C:H) | 300°C - 350°C | 費用対効果が高く、一般的で、300℃以下で優れた耐摩耗性 |

| 非水素化DLC (ta-C) | 最大350°C (真空中ではさらに高い) | 非常に硬く、真空/不活性雰囲気に最適 |

| シリコンドープDLC (a-C:H:Si) | 400°C以上 | 酸化抵抗が強化され、高温空気アプリケーションに理想的 |

DLCが高温アプリケーションに適しているか不明ですか? KINTEKの専門家がお手伝いします。当社は、高度なコーティングソリューションを含む実験装置および消耗品を専門としています。お客様の特定の熱的および環境的課題に対して、最高の性能と耐久性を確保するための最適なDLCタイプまたは代替コーティングの選択をお手伝いします。今すぐ当社のチームにご連絡ください!

ビジュアルガイド