焼結の主な機能は、粉末の塊を熱を使って固体の結合した物体に変えることです。このプロセスは材料の融点以下の温度で起こり、原子拡散を利用して個々の粒子を融合させ、材料の強度、密度、一体性を高めます。

焼結により、金属やセラミックの粉末から、溶融させることなく強固な固体部品を作成できます。これにより、極めて高い融点を持つ材料の加工や、3Dプリンティングのような高度な製造技術にとって不可欠でエネルギー効率の高いツールとなっています。

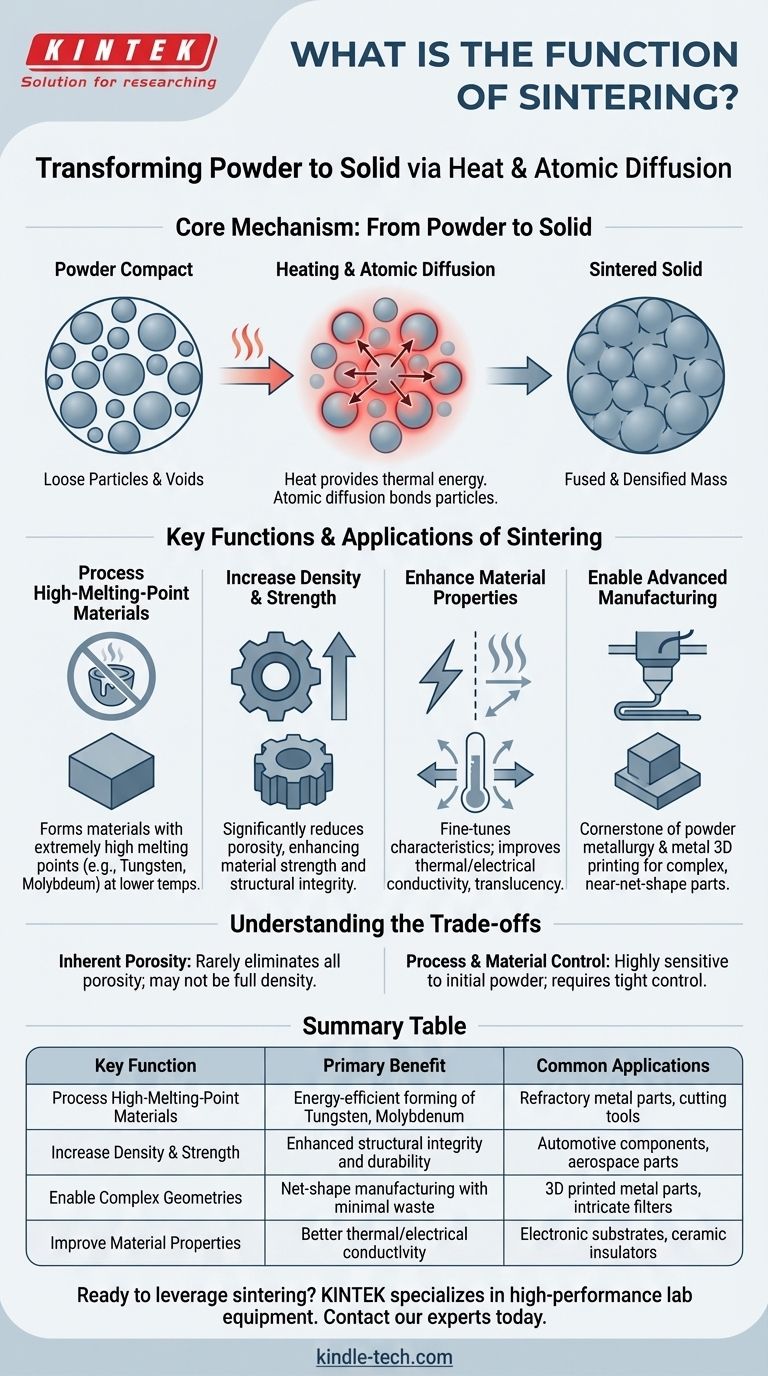

中核メカニズム:粉末から固体へ

焼結は根本的に熱による変態プロセスです。圧縮された、または緩い粒子の集合体を制御された加熱によって結合させ、単一の緻密な部品にします。

熱と圧力の役割

熱は焼結の主要な駆動力です。粒子内の原子が移動するために必要な熱エネルギーを供給します。

常に必要とされるわけではありませんが、粉末粒子を密着させるために圧力が加えられることがよくあります。これにより、原子が移動する必要のある距離が短縮され、結合プロセスが加速されます。

原子拡散:融合の鍵

溶融する代わりに、焼結は原子拡散に依存します。高温では、原子は隣接する粒子の境界を越えて移動します。

この原子の動きは、粒子間の空隙を効果的に埋め、強力な冶金学的結合を形成し、個々の粒子をより洗練された微細構造を持つ単一の固体塊に融合させます。

焼結の主な機能と応用

エンジニアや製造業者は、鋳造などの他の方法に比べて、焼結が持ついくつかの明確で強力な利点のために焼結を選択します。

高融点材料の加工

これは焼結の最も重要な機能の一つです。タングステンやモリブデンのような極めて高い融点を持つ金属の場合、それらを溶融させることは非現実的であり、法外に費用がかかります。

焼結により、これらの材料をはるかに低い温度で固体で利用可能な部品に成形することができ、大幅なエネルギーを節約し、技術的な課題を克服します。

材料密度と強度の向上

初期の粉末成形体は多孔質です。焼結プロセスは、粒子を引き寄せることでこの多孔性を大幅に低減します。

粒子間の空隙を減らすことで、物体の全体的な密度が劇的に向上し、これは材料の強度と構造的完全性の向上に直接貢献します。

材料特性の強化

焼結プロセスを制御することで、材料の最終的な特性を微調整することが可能です。

適切な焼結は、熱伝導率と電気伝導率を大幅に向上させることができます。これは、融合した粒子境界がエネルギーが伝わるより効率的な経路を作り出すためです。一部のセラミックでは、透明度を高めることさえできます。

高度な製造の実現

焼結は、特に粉末冶金や金属3Dプリンティングにおいて、現代の製造業の礎石です。

粉末層から直接、複雑なニアネットシェイプ部品を作成できるため、廃棄物を最小限に抑え、その後の機械加工の必要性を減らします。

トレードオフの理解

強力である一方で、焼結プロセスには、あらゆる用途で考慮すべき固有の特性があります。

固有の多孔性

焼結は材料を大幅に緻密化しますが、多孔性を完全に排除することはめったにありません。焼結部品は、液体状態から鋳造された部品ほど完全に緻密ではない場合があります。

この残留多孔性は、絶対的な最大機械的強度や気密シールを必要とする用途にとって制限要因となる可能性があります。

プロセスと材料の制御

焼結部品の最終的な特性は、粒子のサイズや形状を含む初期粉末の特性に非常に敏感です。

一貫した再現性のある結果を達成するには、焼結サイクル全体を通じて温度、時間、雰囲気条件を厳密に制御する必要があります。

目標に合った適切な選択をする

焼結を選択するかどうかは、使用する材料と達成する必要がある最終的な特性に完全に依存します。

- 高温材料の加工が主な焦点である場合:焼結は、タングステンなどの金属から部品を成形するための最も実用的でエネルギー効率の高い方法です。

- 複雑なニアネットシェイプ部品の作成が主な焦点である場合:焼結、特に3Dプリンティングでは、材料の無駄を最小限に抑えながら複雑な設計を製造することに優れています。

- 特定の材料特性の達成が主な焦点である場合:焼結は、部品の最終的な密度、導電率、強度を独自のレベルで制御できます。

最終的に、焼結は、高度な材料を精度と効率でエンジニアリングするための基礎的なプロセスとして機能します。

要約表:

| 主要機能 | 主な利点 | 一般的な用途 |

|---|---|---|

| 高融点材料の加工 | タングステン、モリブデンのエネルギー効率の高い成形 | 耐火金属部品、切削工具 |

| 密度と強度の向上 | 構造的完全性と耐久性の強化 | 自動車部品、航空宇宙部品 |

| 複雑な形状の実現 | 最小限の廃棄物でのニアネットシェイプ製造 | 3Dプリント金属部品、複雑なフィルター |

| 材料特性の改善 | 優れた熱伝導率/電気伝導率 | 電子基板、セラミック絶縁体 |

研究室または製造ニーズのために焼結を活用する準備はできていますか? KINTEKは、材料加工用の高性能実験装置と消耗品を専門としています。高度なセラミック、金属粉末、または新しい焼結プロトコルの開発に取り組んでいる場合でも、当社のソリューションは正確な温度制御と一貫した結果を提供します。今すぐ当社の専門家にお問い合わせください。信頼性の高い焼結炉とアクセサリーで、お客様の研究および生産目標をどのようにサポートできるかご相談ください。

ビジュアルガイド

関連製品

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 縦型実験室管状炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

よくある質問

- マッフル炉はどれくらいの高温になりますか?研究室に最適な温度を見つけましょう

- インコネル625 SLM後処理に高温抵抗炉が必要なのはなぜですか?材料の完全性を確保する

- なぜマッフル炉はガラス器具を550℃で焼成するために使用されるのですか?熱分解によるTOC分析精度の確保

- 合成炉は化学的耐久性にどのように影響しますか?酸化物セラミックスの構造的完全性と安定性を制御する

- 焼結部品はどのように作られるのか?粉末冶金の段階的ガイド

- 実験用炉に設定できる高度なオプションは何ですか?炉をデータ駆動型ツールに変革する

- 粉末冶金における焼結の用途は何ですか?粉末を強靭で複雑な部品へと変える

- YSZ電解質には高品質な高温炉が必要なのはなぜですか?高密度・高伝導性のセラミックスを実現する