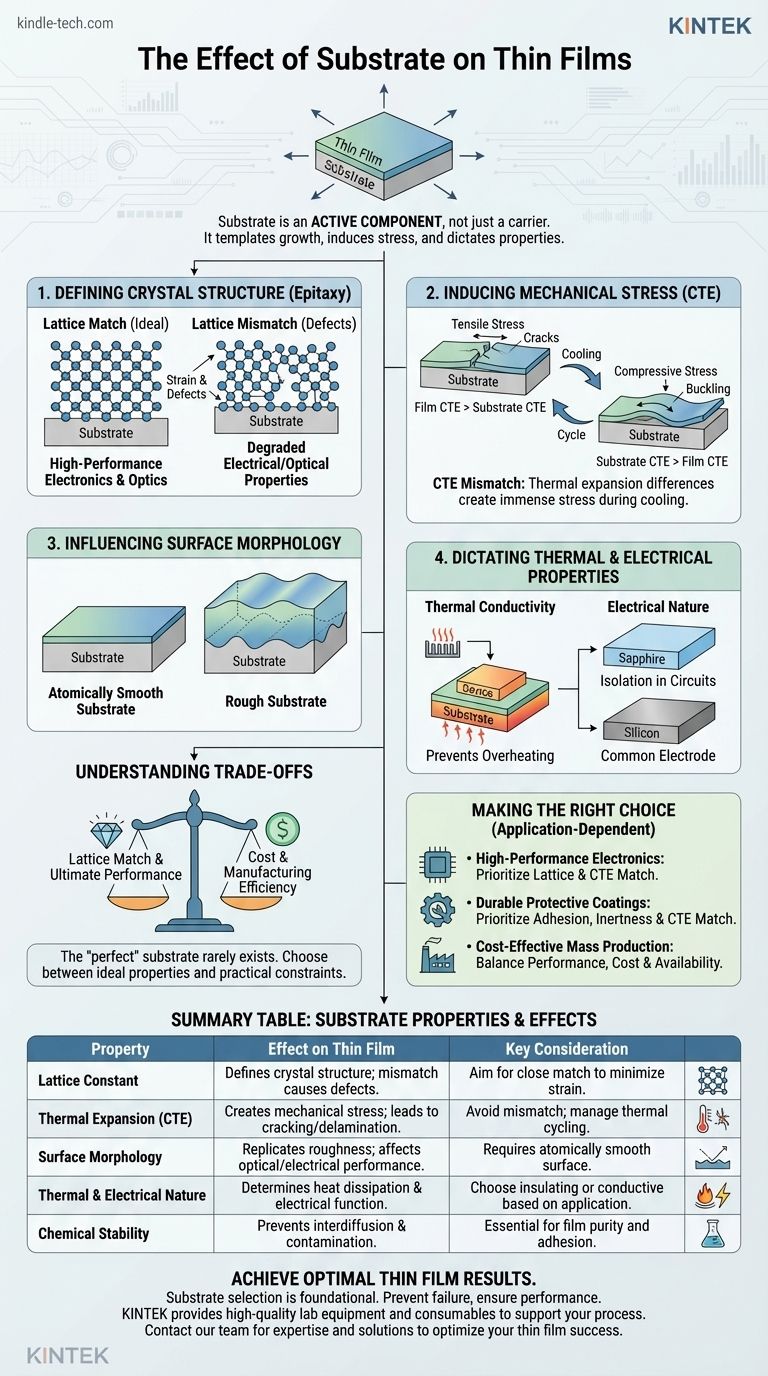

薄膜技術において、基板は受動的な担体ではなく、最終的な膜の構造、特性、性能を根本的に決定する能動的かつ重要な構成要素です。その影響は原子レベルに及び、膜の結晶品質を定義するだけでなく、デバイスの故障につながる機械的応力を引き起こす巨視的なレベルにも及びます。基板の選択は、製造プロセス全体の成否を左右する基本的な設計上の決定となります。

最も重要な教訓はこれです:薄膜は孤立して存在するものではありません。基板は膜の成長を積極的にテンプレート化し、応力を誘発し、その全体的な熱的・電気的挙動に寄与するため、基板の選択は膜材料そのものと同じくらい重要です。

基板の役割:単なる土台以上のもの

基板を単なる物理的な支持体と見なすのは、よくある単純化しすぎた見方です。実際には、それは膜の生成における能動的な参加者であり、その特性が最終製品の品質と機能性に直接影響を与えます。

膜の結晶構造の決定

基板上の原子配列は、その上に成長する膜の設計図として機能します。これはエピタキシーとして知られる現象です。

基板の原子間隔(格子定数)が膜材料の格子定数と密接に一致する場合、膜はその上に高度に秩序化された単結晶構造で成長することができます。これは高性能な電子・光学デバイスにとって理想的なシナリオです。

著しい格子不整合がある場合、膜は基板に適合するように引き伸ばされたり圧縮されたりすることを強いられます。この蓄積されたエネルギー、すなわちひずみは、転位のような欠陥を生成することによって最終的に解放され、膜の電気的・光学的特性を著しく劣化させます。

機械的応力の誘発

ほとんどの薄膜堆積プロセスは高温で行われます。系が冷却されると、膜と基板はそれぞれ固有の熱膨張係数(CTE)に従って異なる速度で収縮します。

CTEの不一致は、巨大な機械的応力を生み出します。膜が基板よりも多く収縮すると、引張応力を受け、亀裂につながる可能性があります。基板がより多く収縮すると、膜は圧縮応力下に置かれ、座屈や密着剥離を引き起こす可能性があります。

表面形態への影響

基板の初期表面は、膜の最終的なテクスチャの舞台を設定します。基板上の既存の粗さ、うねり、または汚染は、成長する膜に複製されるか、あるいは増幅されます。

ミラーや半導体ウェハーなどの用途では、原子レベルで平坦な基板が不可欠です。粗い基板は粗い膜につながり、光学コーティングでの光散乱や電子デバイスでの短絡などの問題を引き起こします。

熱的・電気的特性の決定

基板は最終デバイスの動作環境の不可欠な部分です。その熱伝導率は、動作中に発生する熱がどれだけ効果的に放散されるかを決定します。不適切に選択された基板は、過熱や早期のデバイス故障につながる可能性があります。

さらに、基板の電気的性質は根本的です。絶縁性基板(サファイアや石英など)は、回路内の異なるコンポーネントを分離するために使用され、導電性基板(シリコンウェハーなど)は共通電極として機能することができます。

基板選択におけるトレードオフの理解

「完璧な」基板はめったに存在しません。選択プロセスは、理想的な物理的特性と、コストや入手可能性といった現実的な製造上の制約との慎重なバランス取りです。

格子整合対コストのジレンマ

特定の膜に対してほぼ完璧な格子整合性を持つ基板は、非常に効果的である可能性がありますが、法外に高価であったり、製造が困難であったりする場合があります。例えば、窒化ガリウム(GaN)を純粋なGaN基板上に成長させるのは理想的ですが、コストがかかります。

その結果、エンジニアは、シリコンやサファイアのような、理想的ではないがはるかに安価な基板を使用し、結果として生じるひずみや欠陥を管理するために複雑なバッファ層を開発するという妥協をすることがよくあります。これは、究極の性能と製造効率との間の核心的なトレードオフです。

熱的適合性対機能性

優れたCTE整合性を持つ基板が見つかり、熱応力を最小限に抑えるかもしれません。しかし、その同じ基板は、望ましくない電気的特性(例えば、絶縁体が必要な場合に導電性である)を持っていたり、高温で膜材料と化学的に反応したりする可能性があります。

化学的反応性と相互拡散

多くの堆積技術で使用される高温では、原子は非常に移動しやすくなります。基板からの原子が薄膜に拡散したり、その逆が起こったりして、意図しない界面層が形成される可能性があります。

この相互拡散は膜を汚染し、その特性を変化させ、密着不良を起こしやすい弱い境界を作成する可能性があります。したがって、基板の選択は、意図された処理温度での化学的安定性を考慮に入れる必要があります。

用途に合わせた正しい選択をする

正しい基板を選択するには、まず主要な目標を定義する必要があります。最適な選択は常に文脈に依存します。

- 高性能エレクトロニクスまたはオプトニクスに重点を置く場合: 低欠陥の単結晶膜を成長させるために、可能な限り格子整合性が高く、熱膨張係数が近い基板を優先します。

- 耐久性のある保護コーティングに重点を置く場合: 熱サイクル下での亀裂や密着剥離を防ぐために、強力な密着性、化学的不活性、およびCTE整合性を優先します。

- コスト効率の高い大量生産に重点を置く場合: 性能、コスト、入手可能性の許容できるバランスを提供する基板を特定し、その物理的な欠点を軽減するための解決策を設計する準備をします。

基板を単なるキャリアとしてではなく、設計の不可欠なコンポーネントとして扱うことが、予測可能で成功する薄膜エンジニアリングの鍵となります。

要約表:

| 基板の特性 | 薄膜への影響 | 主な考慮事項 |

|---|---|---|

| 格子定数 | エピタキシーを介して結晶構造を定義する。不整合は欠陥を引き起こす。 | ひずみと転位を最小限に抑えるために、近い整合性を目指す。 |

| 熱膨張(CTE) | 冷却中に機械的応力(引張/圧縮)を発生させる。 | 不整合は亀裂、座屈、または密着剥離につながる可能性がある。 |

| 表面形態 | 粗さを複製し、光学的・電気的性能に影響を与える。 | 高品質の膜には原子レベルで平坦な表面が必要。 |

| 熱的・電気的性質 | 放熱と電気的絶縁/接続を決定する。 | 用途に応じて絶縁性(例:サファイア)または導電性(例:シリコン)を選択する。 |

| 化学的安定性 | 高温での相互拡散と汚染を防ぐ。 | 膜の純度と強力な密着性を維持するために不可欠。 |

適切な基板で最適な薄膜結果を実現

基板の選択は、薄膜デバイスの品質、性能、信頼性に直接影響を与える基本的な決定です。適切な選択は、応力誘発性の故障、低い結晶性、汚染などの問題を防止します。

KINTEKは、薄膜製造プロセスの全体をサポートするための高品質な実験装置と消耗品の提供を専門としています。高性能エレクトロニクス、耐久性のあるコーティング、またはコスト効率の高い大量生産部品の開発であれ、お客様の特定の基板および処理ニーズを満たすソリューションを提供します。

当社の専門知識がお客様の成功を導きます。 当社のチームに今すぐお問い合わせいただき、お客様のアプリケーション要件についてご相談の上、理想的な基板の選択と、優れた結果を得るための薄膜プロセスの最適化について、いかに私たちが貢献できるかをご覧ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 真空熱処理焼結ろう付け炉