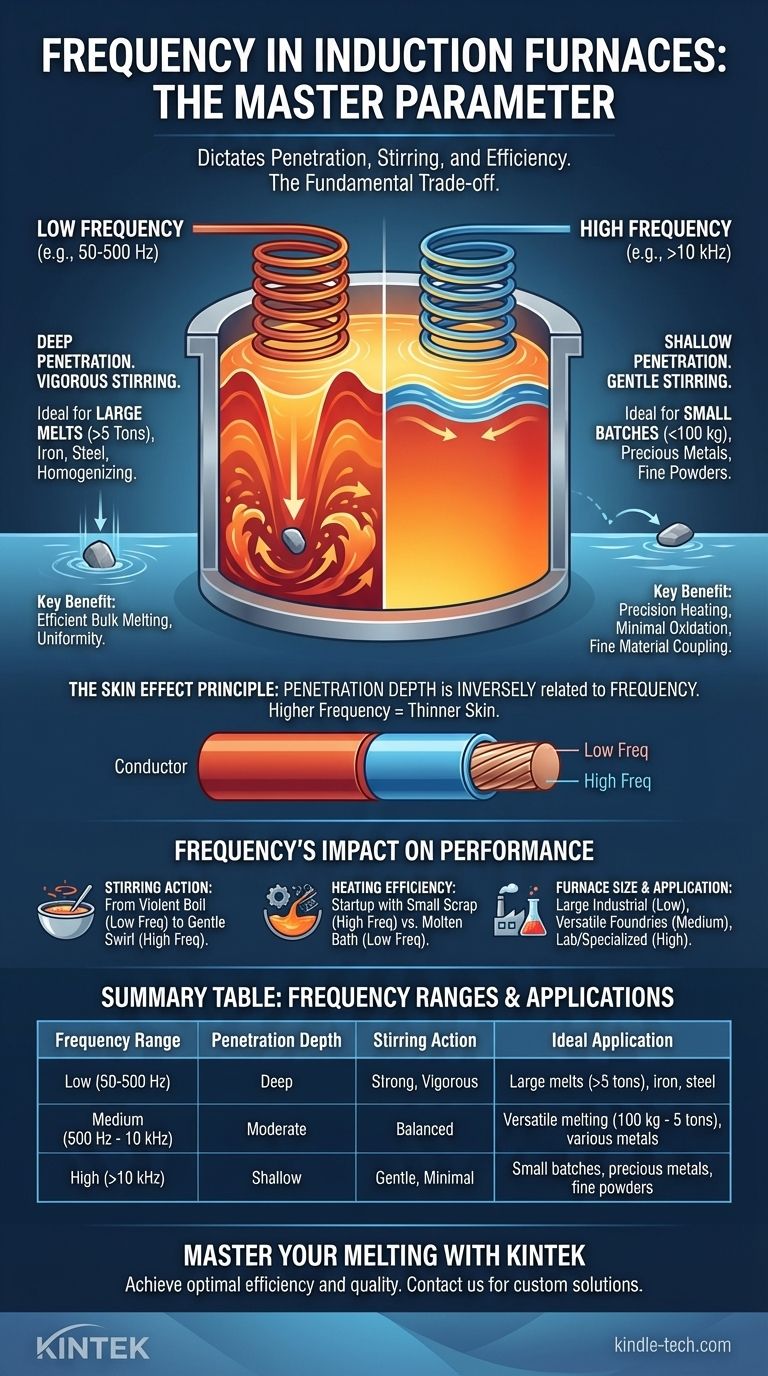

誘導炉の動作周波数は単なる技術的な詳細ではなく、炉の挙動を支配する主要なパラメーターです。簡単に言えば、周波数は加熱エネルギーが金属チャージに浸透する深さを決定します。これは、攪拌作用の強さ、溶解プロセスの効率、および特定の用途に最適な炉のサイズを決定します。低周波はより深く浸透し、より活発に攪拌するのに対し、高周波は表面を加熱し、穏やかに攪拌します。

適切な周波数を選択することは、根本的なトレードオフを伴います。低周波は深い浸透と強力な攪拌を提供し、大規模な溶解に最適ですが、高周波は穏やかな攪拌を伴う正確な表面加熱を提供し、小バッチや微細な材料により適しています。このトレードオフを理解することが、誘導溶解をマスターするための鍵となります。

基本原理:表皮効果と浸透深度

周波数の役割を理解するには、まず誘導加熱自体の物理学を理解する必要があります。このプロセスは「表皮効果」として知られる現象に依存しています。

表皮効果とは?

導体(この場合は炉内の金属)に交流(AC)が誘導されると、電流は断面積全体に均一に流れません。代わりに、電流は材料の表面の薄い層に集中する傾向があります。この表面層を表皮深度または浸透深度と呼びます。加熱の大部分はこの活性領域内で発生します。

周波数が浸透を制御する方法

この表皮深度の厚さは、電源の周波数と逆の関係にあります。関係はシンプルかつ直接的です。

- 低周波(例:50/60 Hz): 大きな浸透深度をもたらします。電流と加熱エネルギーは金属チャージの深部に到達します。

- 高周波(例:10,000 Hzまたは10 kHz): 非常に小さな浸透深度をもたらします。電流と加熱は表面のすぐ上の薄い層に集中します。

水の上を石を投げることを想像してください。速い高周波の回転は石を水面をスキップさせます。遅い低周波の投げ方は、石を水深くに沈ませます。

周波数が炉の性能に与える影響

周波数と浸透深度の関係は、炉の操作のあらゆる側面に直接的かつ実用的な結果をもたらします。

攪拌作用:激しい沸騰から穏やかな渦巻きまで

磁場と誘導電流の相互作用によりローレンツ力が発生し、溶融金属が移動し攪拌されます。この攪拌の強さは周波数に直接関連しています。

- 低周波炉は、強力で深い攪拌作用を生み出します。これは、大規模な溶解物の均質化、合金の混合、および均一な温度を確保するのに非常に効果的です。

- 高周波炉は、はるかに穏やかな表面レベルの攪拌を生み出します。これは、溶融金属の大気への露出を最小限に抑えるため、小規模な溶解や酸化しやすい金属の溶解に適しています。

加熱効率と結合(カップリング)

効率的な加熱のためには、磁場が金属チャージと効果的に「結合」する必要があります。金属片のサイズと浸透深度の比率が重要です。

一般的な経験則として、効率的な電力伝達のためには、金属片の直径が浸透深度の少なくとも3〜4倍である必要があります。

- 小スクラップでの起動時: 高周波の方が効率的です。その小さな浸透深度は、小さな破片、削りくず、または切りくずとよく結合します。低周波の大きな磁場は、ほとんど影響を与えることなく隙間を通り抜けてしまいます。

- 溶融したバスタブの場合: 低周波の方が非常に効率的になります。その深い浸透は、液状金属の大きな単一の塊と完全に結合し、強力な攪拌作用が熱を急速に分散させます。

炉のサイズと用途

これらの原理は、異なる規模の操作に異なる周波数が使用されるという事実に自然につながります。

- 低周波(ライン周波数 - 50/60 Hzから約500 Hz): 鉄や鋼の大量溶解や保持用途のための大規模な産業炉(数トンから100トン超)に使用されます。強力な攪拌が重要な特徴です。

- 中周波(約500 Hzから10 kHz): 最も汎用性の高い範囲で、数百キログラムから数トンまでの炉に使用されます。鉄鋼、銅合金、アルミニウムなど、さまざまな金属の開始効率と攪拌のバランスが取れています。

- 高周波(>10 kHz): 小型の実験室用炉、貴金属の溶解、または熱処理やろう付けなどの特殊な用途のために予約されています。最小限の攪拌と非常に微細な材料との結合能力が主な利点です。

トレードオフと落とし穴の理解

用途に合わない周波数を選択すると、非効率性、不十分な冶金学的結果、および運用の問題につながります。

「デッド」スタートの問題

非常に低周波の炉で、小さくバラバラなスクラップのチャージを溶解しようとすると、非常に非効率的になります。電力結合が悪くなり、溶解時間が極端に長くなるか、冷間からの溶解開始に完全に失敗します。

過剰な攪拌のリスク

特定の溶解に対して低すぎる周波数を使用すると、過度に激しい「沸騰」が発生する可能性があります。この過度の乱流は、炉ライニングの耐火物摩耗を増加させたり、大気からのガスの巻き込みを引き起こしたり、酸化による金属損失の増加につながる可能性があります。

電源の複雑さとコスト

ライン周波数(50/60 Hz)システムは単純ですが、柔軟性がありません。中周波および高周波を生成するには、炉に半導体電源(インバーター)が必要です。これらのシステムは正確な制御を提供しますが、設置全体にかなりのコストと複雑さを追加します。

目標に合わせた正しい選択をする

周波数の選択は、材料、バッチサイズ、および望ましい冶金学的結果に基づいた戦略的な決定です。

- 大規模な量(>5トン)の鉄または鋼の溶解を主な焦点とする場合: 低周波(ライン周波数または500 Hz未満)の炉は、効率的な大量溶解に必要な深い浸透と強力な攪拌を提供します。

- さまざまな金属の汎用的な溶解(100 kg~5トン)を主な焦点とする場合: 中周波炉(500 Hz~3 kHz)は、開始電力、攪拌、効率の最も優れたバランスを提供します。

- 小バッチ(<100 kg)、貴金属、または微粉末の溶解を主な焦点とする場合: 高周波炉(>10 kHz)は、必要な正確で穏やかな加熱を提供し、小型材料と効果的に結合します。

結局のところ、正しい周波数を選択することは、誘導の物理学と特定の冶金学的および生産目標を一致させることです。

要約表:

| 周波数範囲 | 浸透深度 | 攪拌作用 | 理想的な用途 |

|---|---|---|---|

| 低(50-500 Hz) | 深い | 強力、活発 | 大規模溶解(>5トン)、鉄、鋼 |

| 中(500 Hz - 10 kHz) | 中程度 | バランスが取れている | 汎用溶解(100 kg - 5トン)、各種金属 |

| 高(>10 kHz) | 浅い | 穏やか、最小限 | 小バッチ、貴金属、微粉末 |

KINTEKで溶解プロセスをマスターする

誘導炉に最適な周波数を選択することは、最適な効率、金属品質、および運用コストの削減を達成するために不可欠です。大量の鋼材を処理する場合でも、繊細な貴金属を扱う場合でも、間違った周波数は不十分な結合、過剰な攪拌、または溶解の失敗につながる可能性があります。

KINTEKでは、お客様固有の溶解ニーズに合わせた精密な実験装置と消耗品の提供を専門としています。当社の専門家は、お客様の用途に合わせて、深い浸透、制御された攪拌、および最大のエネルギー効率を保証する理想的な炉構成を選択するお手伝いをいたします。

今すぐお問い合わせいただき、お客様の要件についてご相談ください。KINTEKのソリューションで研究室の溶解能力を向上させましょう。

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- ラボスケール真空誘導溶解炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用1800℃マッフル炉