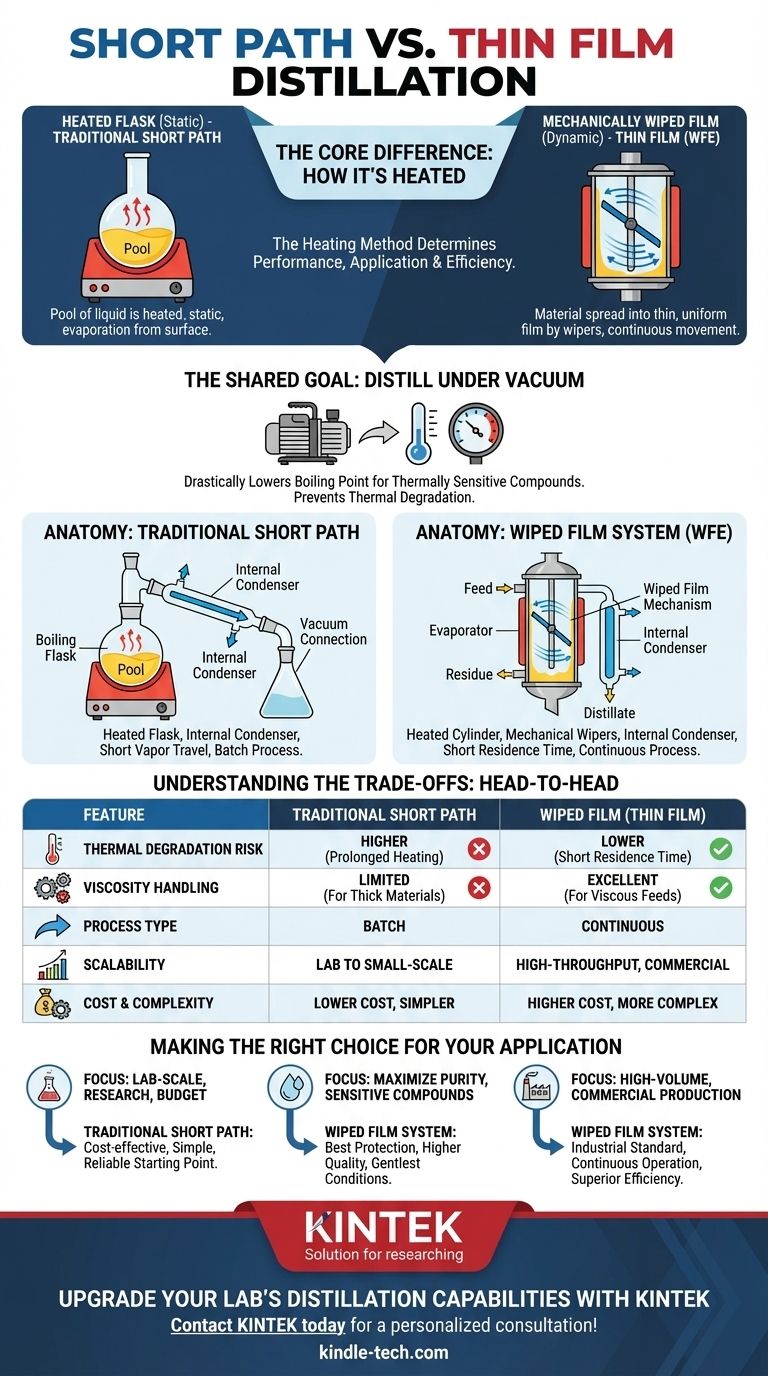

多くの場合、似たような文脈で使われますが、ショートパス蒸留と薄膜蒸留の根本的な違いは、材料がどのように加熱され、蒸気に変わるかにあります。従来のショートパスシステムはフラスコ内の液体のプールを加熱するのに対し、薄膜システムは機械的なワイパーを使用して材料を加熱された表面に広げます。この加熱方法の違いが、各技術の性能、応用、効率を決定する重要な要因となります。

「ショートパスと薄膜」という選択は厳密には正しくありません。なぜなら、最新の薄膜システムはほとんどがショートパス蒸留の一種だからです。本当の選択は、静的な加熱フラスコ(従来のショートパス)と、動的に機械で拭き取られる膜システムの間になります。拭き取り膜システムは、非常にデリケートな材料や粘性の高い材料に対して優れた制御を提供しますが、従来のショートパスはよりシンプルでアクセスしやすい出発点となります。

共通の目標:真空下での蒸留

この違いを理解するためには、まず両方の方法が解決しようとしている問題、すなわち、大麻、エッセンシャルオイル、医薬品に含まれるような熱に敏感で高沸点の化合物の蒸留を理解する必要があります。

標準蒸留の問題点

標準蒸留は、大気圧下で液体を沸騰させることに依存しています。多くの貴重な有機化合物は非常に高い沸点を持っており、長期間にわたってそのような高温を適用すると、蒸気になる前に燃焼したり、熱分解したりしてしまいます。

解決策:圧力と時間の短縮

ショートパス蒸留と薄膜蒸留の両方は、高真空下で動作します。これにより、化合物の沸点が大幅に低下し、より安全な低温で気化させることができます。「ショートパス」設計は、分子が熱い蒸気相に留まる時間をさらに最小限に抑えます。

従来のショートパスシステムの構造

これは、ほとんどの人が「ショートパス」と聞いて思い描く古典的なセットアップです。標準的な実験用ガラス器具を進化させ、真空操作に最適化されています。

加熱フラスコ

プロセスは、粗材料が入った沸騰フラスコから始まります。このフラスコは外部から加熱され、材料は通常、熱分布を改善するためにマグネチックスターラーで攪拌されます。蒸発は、この静的な液体のプール表面から起こります。

内部コンデンサー

重要な革新は、コンデンサーを蒸留器の本体の内部に配置することです。これにより、沸騰している液体から冷たい凝縮面までの蒸気分子の移動距離が非常に短くなります。これが「ショートパス」です。これにより、圧力降下が最小限に抑えられ、分子が途中で失われたり反応したりするのを防ぎます。

薄膜(拭き取り膜)システムの構造

薄膜システムは、しばしば拭き取り膜蒸発器(WFE)と呼ばれ、同じ問題に対するより高度な工業的アプローチを表します。

拭き取り膜のメカニズム

静的なフラスコの代わりに、薄膜システムは垂直の加熱されたシリンダーを使用します。供給材料は上部から導入され、回転するワイパーまたはローラーのセットによって、内壁に非常に薄く均一な膜としてすぐに分配されます。

内部コンデンサー

従来のショートパスと同様に、薄膜システムは蒸発シリンダーの中央にコンデンサーを備えています。蒸気分子は拭き取り膜からコンデンサーまで数センチメートルしか移動しないため、これも根本的にはショートパス蒸留装置です。これがほとんどの混乱の原因です。

動的な熱伝達

連続的に移動する膜がゲームチェンジャーです。これにより、材料が加熱された表面に留まる時間が非常に短くなり、多くの場合わずか数秒です。これにより、非常に効率的で均一な熱伝達が提供され、熱分解のリスクが劇的に最小限に抑えられます。

トレードオフの理解:徹底比較

静的なフラスコ(ショートパス)と動的な拭き取り膜システムの実用的な違いは重要です。

熱暴露と劣化

従来のショートパスフラスコは、大量のオイルを長期間加熱するため、局所的な過熱や劣化のリスクが生じます。

拭き取り膜システムは、デリケートな材料にとって明確な勝者です。ヒーター上での滞留時間が非常に短いため、可能な限り穏やかな熱条件が提供され、最終製品の品質が維持されます。

粘度処理

高粘度材料は、従来のショートパスシステムにとって課題となります。効果的に攪拌することが難しく、静的なプールから効率的に蒸発しません。

拭き取り膜システムの機械式ワイパーは、厚く粘性のある材料の処理に優れており、効率的な蒸発を確保するために効果的に広げます。

スループットと拡張性

従来のショートパスは主にバッチプロセスです。ラボスケールの開発や小規模な生産には優れていますが、量には限りがあります。

拭き取り膜システムは連続運転用に設計されています。一度設定すれば、連続供給で数時間または数日間稼働できるため、高スループットの商業規模生産の標準となっています。

コストと複雑さ

従来のショートパスのセットアップは機械的にシンプルで、主にガラス器具、ヒーター、真空ポンプに依存しています。これにより、コストが大幅に低く、メンテナンスも容易になります。

拭き取り膜システムは、モーター、回転シール、精密なエンジニアリングを備えた、より複雑な産業機械です。これにより、初期費用がはるかに高くなり、より厳しいメンテナンスが要求されます。

用途に応じた適切な選択

適切な技術の選択は、お客様の特定の目標、規模、および処理する材料に完全に依存します。

- 研究室規模の研究、または予算内で低粘度材料を処理することが主な焦点である場合:従来のショートパスシステムは、費用対効果が高く、シンプルで有能なソリューションを提供します。

- 高感度化合物の純度と収率を最大化することが主な焦点である場合:拭き取り膜システムは、熱分解に対する最高の保護を提供し、より高品質の製品を提供します。

- 高粘度供給を含む、大量の商業生産が主な焦点である場合:拭き取り膜システムは、その連続運転、優れた効率、および拡張性により、産業標準となっています。

最終的に、この違いを理解することで、材料の感度、生産規模、および財政的制約に基づいて適切なツールを選択できるようになります。

要約表:

| 特徴 | 従来のショートパス | 拭き取り膜(薄膜) |

|---|---|---|

| 加熱方法 | 加熱フラスコ内の静的なプール | 機械的に拭き取られた薄膜 |

| 熱分解のリスク | 高い(長時間加熱) | 低い(短い滞留時間) |

| 粘度処理 | 厚い材料には限界がある | 粘性のある供給に優れている |

| プロセスタイプ | バッチ | 連続 |

| 拡張性 | ラボから小規模 | 高スループット、商業規模 |

| コストと複雑さ | 低コスト、シンプル | 高コスト、より複雑 |

KINTEKで研究室の蒸留能力をアップグレード

デリケートなカンナビノイド、エッセンシャルオイル、高価値医薬品を処理する場合でも、適切な蒸留システムを選択することは、製品の純度と収率にとって極めて重要です。KINTEKは、お客様の特定のニーズに合わせたソリューションを提供するラボ機器と消耗品を専門としています。

- R&Dおよび予算重視の研究室向け:信頼性の高い小規模精製のための従来のショートパス蒸留キットのラインナップをご覧ください。

- 高純度、大量生産向け:当社の拭き取り膜蒸発器(WFE)は、優れた温度制御と連続運転を提供します。

当社の専門家が、効率を最大化し、貴重な化合物を保護するための理想的なシステムの選択をお手伝いします。今すぐKINTEKにお問い合わせください!

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 有機物用蒸発皿