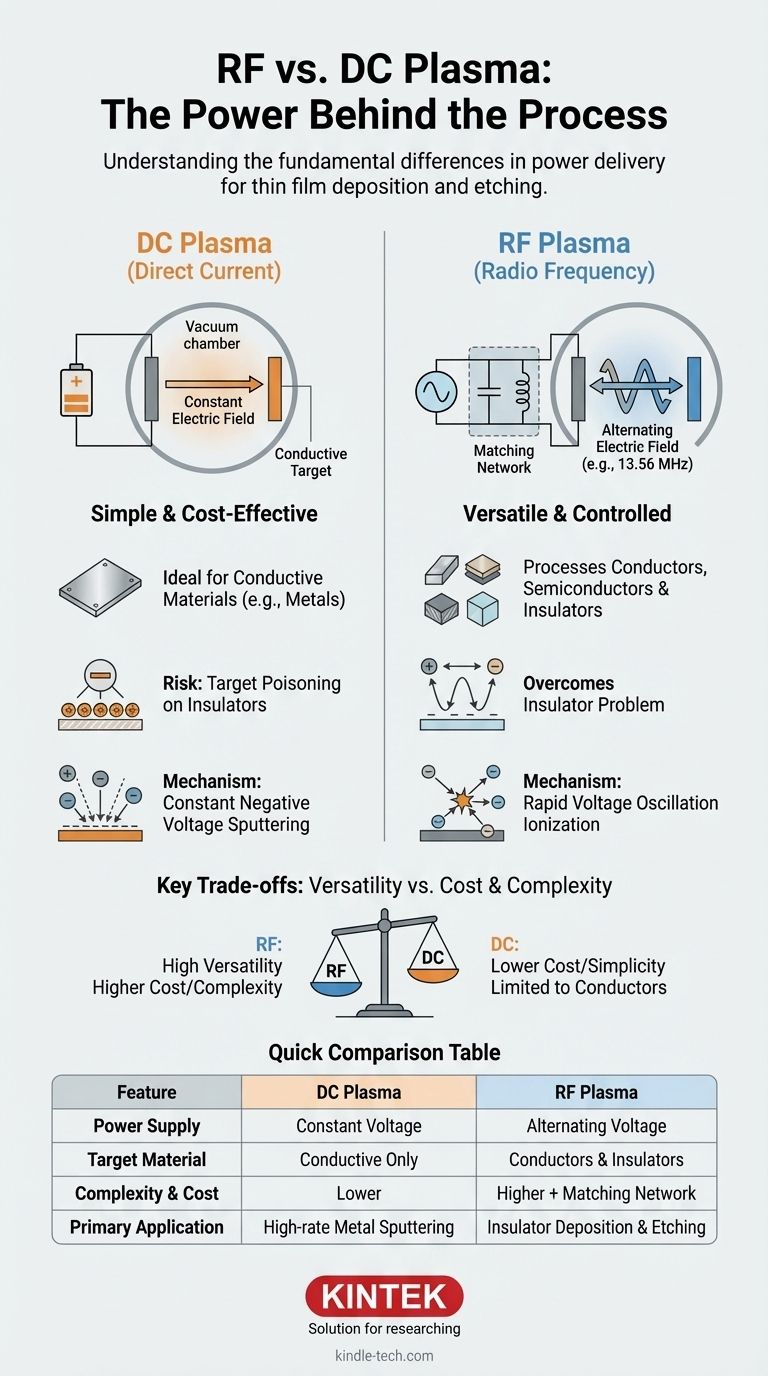

その核心において、高周波(RF)プラズマと直流(DC)プラズマの違いは、プラズマを生成し維持するために使用される電源の種類にあります。DCシステムは一定の電圧を使用して安定した電場を生成するのに対し、RFシステムは電場を急速に振動させる交流電圧を使用し、通常は13.56 MHzの周波数です。この電源供給の根本的な違いが、処理できる材料を決定し、システムの全体的な複雑さとコストを左右します。

中心的なポイントは、多用途性と単純さのどちらを選ぶかです。DCプラズマは、導電性材料の処理に理想的な、シンプルで費用対効果の高い方法です。RFプラズマは、非導電性または絶縁性材料の処理に必要とされる、より複雑で多用途な技術です。

プラズマ生成の基礎

基本原理:ガスの活性化

プラズマは、しばしば物質の第4の状態と呼ばれ、イオン化されたガスです。真空チャンバー内で中性ガス(アルゴンなど)に大量のエネルギーを加えることで、その原子が電子を放出することで生成されます。

その結果、正に帯電したイオン、負に帯電した電子、および中性ガス原子からなる非常に高エネルギーの混合物が得られます。この活性化された状態が、薄膜堆積やエッチングなどのプロセスを可能にします。

電場の役割

このプラズマを生成し維持するために、電場が印加されます。この電場は自由電子を高速に加速します。これらの高エネルギー電子は中性ガス原子と衝突し、雪崩効果でさらに多くの電子を叩き出し、プラズマを着火させ維持します。

DCプラズマの理解

DCメカニズム:一定の電場

DCシステムでは、ターゲット材料に一定の負電圧が印加され、これが陰極として機能します。近くの陽極(多くの場合、チャンバー壁自体)は接地電位に保たれます。

これにより、安定した一方向の電場が生成されます。プラズマからの正に帯電したイオンがこの電場によって加速され、ターゲット材料に衝突し、その表面から原子を物理的に叩き出すプロセスはスパッタリングとして知られています。

決定的な制限:導電性ターゲットのみ

DCプラズマは、ターゲット材料が電気的に導電性であることを必要とします。絶縁性(誘電性)ターゲットが使用された場合、それに衝突する正イオンが表面に蓄積します。

この正電荷の蓄積は、ターゲット中毒として知られ、陰極の負電圧を急速に中和します。電場が崩壊し、プラズマが消滅します。

RFプラズマの理解

RFメカニズム:振動する電場

RFプラズマシステムは、交流電源を使用することで絶縁体の問題を解決します。ターゲット上の電圧は、1秒間に数百万回(通常13.56 MHzで)正と負の間で急速に切り替わります。

電子は非常に軽いため、この急速な振動に反応できます。電子は前後に加速され、振動する電場から十分なエネルギーを得てイオン化衝突を引き起こし、プラズマを維持します。

絶縁体問題の克服

ターゲット上の電圧は各サイクルでごく短時間しか正にならないため、プラズマを消滅させるほどの電荷が蓄積する十分な時間はありません。

これにより、絶縁材料の前でRFプラズマを維持することが可能になり、二酸化ケイ素(SiO₂)や酸化アルミニウム(Al₂O₃)などの誘電体膜を堆積させるための不可欠な選択肢となります。

追加の複雑さ:整合ネットワーク

RFシステムはDCシステムよりも複雑です。RF電源とチャンバーの間に、コンデンサとインダクタの箱であるインピーダンス整合ネットワークが必要です。

このネットワークは、発電機からプラズマに最大の電力が伝達され、反射されないようにするために非常に重要です。これにより、コストとプロセス制御の別の層が追加されます。

主なトレードオフの理解

多用途性 vs. コスト

多用途性においてはRFが明らかに優れています。導体、半導体、絶縁体を含むほぼすべての材料を処理できます。しかし、この柔軟性は、RF発生器と整合ネットワークのために、より高い設備コストと複雑さを伴います。

DCシステムははるかにシンプルで安価です。アプリケーションが導電性金属のスパッタリングのみを伴う場合、DCシステムはより経済的で簡単な選択肢です。

堆積速度と制御

金属のスパッタリングの場合、DCシステムは同様の条件下でRFシステムよりも高い堆積速度を提供することがよくあります。これは、電力伝達メカニズムがより直接的であるためです。

しかし、RFは、ターゲット表面に発生する自己バイアス電圧などの追加の制御パラメータを提供し、エッチング中の膜特性とイオンエネルギーを微調整するために使用できます。

用途の適合性

選択はほとんど常に材料によって決定されます。アルミニウム、チタン、銅などの金属のスパッタリングは、典型的なDCスパッタリングアプリケーションです。

絶縁膜の堆積や、シリコンウェーハなどの基板に対する反応性イオンエッチング(RIE)は、典型的なRFプラズマアプリケーションです。

アプリケーションに最適なプラズマ源の選択

DCプラズマとRFプラズマの選択は、処理する必要のある材料と予算によってほぼ完全に決まります。

- 導電性金属を高速度でスパッタリングすることが主な目的の場合:DCプラズマは、その作業に最も費用対効果が高く効率的なツールです。

- 絶縁材料(誘電体)を堆積させることが主な目的の場合:RFプラズマは、必要不可欠な業界標準ソリューションです。

- プラズマエッチングまたはポリマー表面の改質が主な目的の場合:RFプラズマは、これらの高度なアプリケーションに必要な材料の多用途性とプロセス制御を提供します。

- シンプルな金属コーティングの設備コストを最小限に抑えることが主な目的の場合:DCシステムが最も直接的で経済的な方法です。

各電源が材料とどのように相互作用するかを理解することで、プロセス目標に直接合致する技術を自信を持って選択できます。

要約表:

| 特徴 | DCプラズマ | RFプラズマ |

|---|---|---|

| 電源 | 定電圧 | 交流電圧(13.56 MHz) |

| ターゲット材料 | 導電性材料のみ | 導体、半導体、絶縁体 |

| 複雑さ&コスト | 低い | 高い(整合ネットワークが必要) |

| 主な用途 | 金属の高速度スパッタリング | 絶縁体のスパッタリング、プラズマエッチング(RIE) |

まだどのプラズマ源があなたのプロセスに適しているか不明ですか?

RFプラズマとDCプラズマの選択は、薄膜堆積、エッチング、表面改質で最適な結果を達成するために不可欠です。KINTEKは、専門的なガイダンスと信頼性の高いソリューションで研究室のニーズに応える、実験装置と消耗品の専門企業です。

当社の専門家が、お客様の特定の材料と予算に最適なシステムを選択するお手伝いをいたします。金属コーティング用のDCスパッタリングシステムや、誘電体膜および高度なエッチング用の多用途RFプラズマシステムについて、詳細な推奨事項を提供できます。

今すぐお問い合わせいただき、お客様のアプリケーションについてご相談ください!

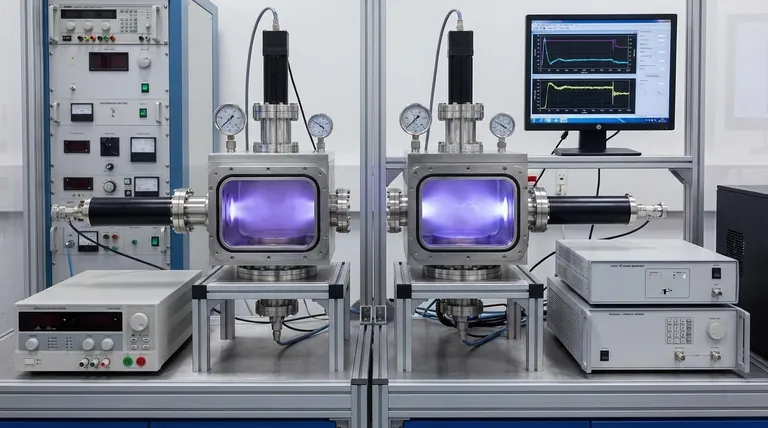

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

- 1400℃ 窒素・不活性ガス雰囲気制御炉