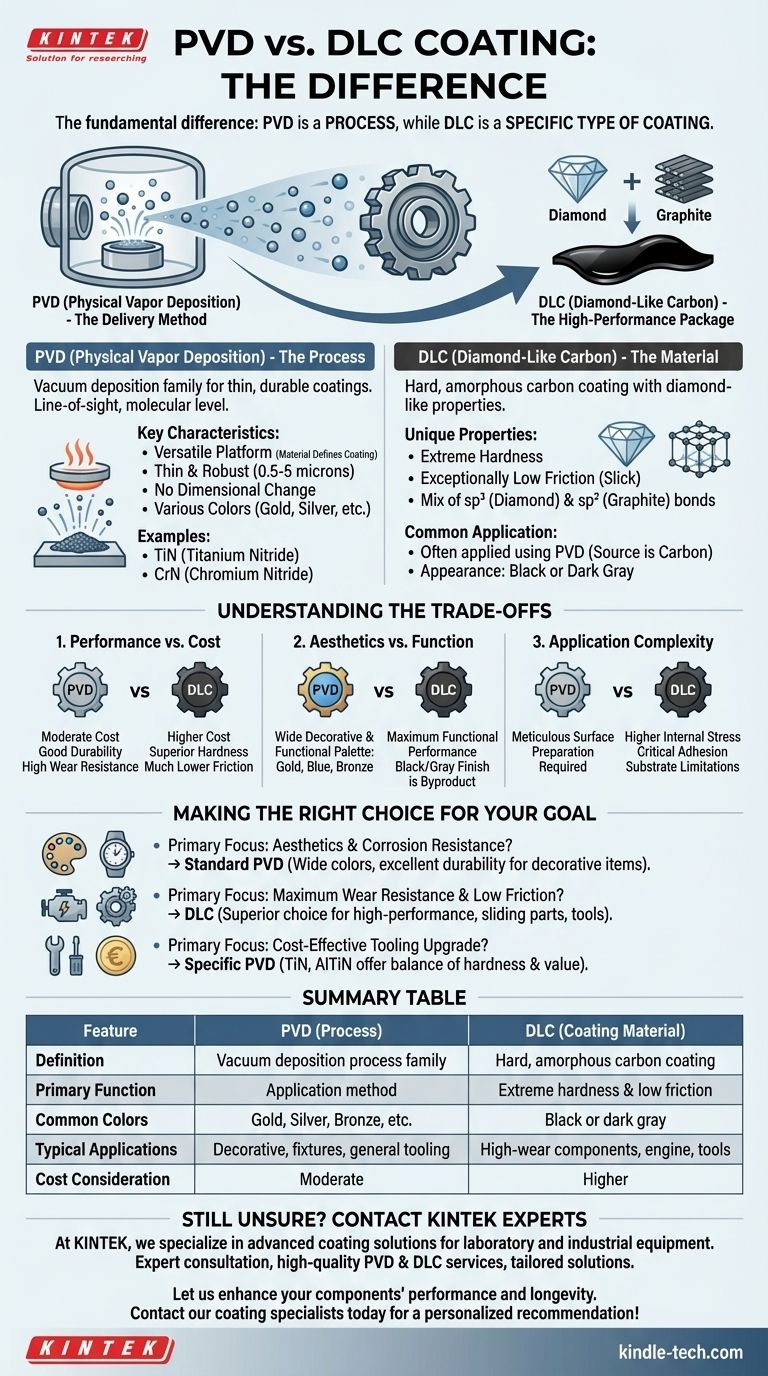

根本的な違いは、物理気相成長(PVD)がプロセスであるのに対し、ダイヤモンドライクカーボン(DLC)は特定のコーティングの種類であるということです。実際、PVDプロセスはDLCコーティングを適用するための最も一般的な方法の1つです。PVDを「配送方法」、DLCを配送できる専門的な「パッケージ」の1つと考えてください。

人々はしばしばこれらを比較しますが、PVDとDLCは相互に排他的ではありません。正しい区別は、広範な適用技術としてのPVDと、そのPVD技術を使用して適用されることが多い高性能炭素ベースの材料としてのDLCとの間の区別です。

PVD(物理気相成長)とは何ですか?

PVDは、薄く非常に耐久性のあるコーティングを作成するために使用される一連の真空成膜プロセスを指します。これは、真空チャンバー内で分子レベルで発生する光線直進プロセスです。

一般的なプロセス

スプレーペインティングを想像してください。ただし、液体塗料の代わりに、原子の蒸気を使用します。チタンやクロム、炭素などの固体原料は、加熱やイオン衝撃などの方法によって気化されます。

この蒸気が真空を通過し、コーティングしたい部品上に凝縮し、非常に薄く、密で、強く結合した膜を形成します。

PVDの主な特徴

PVDは多用途なプラットフォーム技術です。「PVD」というラベル自体はコーティングの材料を示すものではなく、どのように適用されたかを示すだけです。

結果として得られる膜は、通常0.5〜5ミクロンの厚さの薄く丈夫な保護層です。これにより、部品の寸法や公差を変えることなく、優れた耐摩耗性と耐食性が提供されます。

さまざまな原料を使用できるため、PVDは幅広い色と異なる特性を持つコーティングを生成できます。一般的なPVDコーティングには、金色の窒化チタン(TiN)や銀色の窒化クロム(CrN)などがあります。

DLC(ダイヤモンドライクカーボン)とは何ですか?

DLCは、高性能コーティングに使用される硬質非晶質炭素材料の特定のクラスです。その名前は、天然ダイヤモンドの貴重な特性のいくつかを備えていることに由来します。

DLCの独自の特性

DLCを定義する特徴は、その極端な硬度と例外的に低い摩擦係数です。簡単に言えば、非常に耐摩耗性があり、非常に「滑りやすい」ということです。

このユニークな組み合わせは、ダイヤモンド型(sp³)とグラファイト型(sp²)の炭素結合の混合物を含む原子構造から来ています。これらの結合の比率が、その正確な特性を決定します。

PVD-DLCの関連性

他の方法(PACVDなど)も存在しますが、PVDはDLCコーティングを適用するために使用される主要な技術の1つです。このシナリオでは、PVDプロセスで気化される「原料」は炭素です。結果として得られるのは、ほとんどの場合黒または濃い灰色に見える、特定の高性能コーティング、すなわちDLCです。

トレードオフの理解

標準的なPVDコーティングとDLCコーティングの選択は、パフォーマンスのニーズと予算に関連する明確なトレードオフを伴います。

パフォーマンス対コスト

窒化チタン(TiN)のような標準的なPVDコーティングは、適度なコストで硬度と耐摩耗性の大きな向上を提供します。

DLCコーティングは、優れた硬度と、重要なこととして、はるかに低い摩擦面を提供します。この追加のパフォーマンスは、より複雑な成膜プロセスにより、大幅に高いコストを伴います。

美観対機能

主な目標が特定の色の組み合わせ(金色、青、ブロンズなど)と優れた耐久性である場合、標準的なPVDコーティングが正しい選択です。PVDは、装飾的および機能的な幅広いパレットを提供します。

主な目標が最大限の機能的パフォーマンス(特に摺動部品や、滑りやすさが最も重要となる高摩耗部品)である場合、DLCの黒または濃い灰色の仕上げは、その優れた機能の副産物です。

応用の複雑さ

あらゆるPVDコーティングの適用には細心の表面処理が必要です。しかし、一部のDLC膜における内部応力が高いため、適切な密着性がさらに重要かつ困難になります。DLCは、すべての基材または形状に適しているわけではありません。

目標に応じた適切な選択

適切な仕上げを選択するには、主な目的を定義する必要があります。

- 主な焦点が美観と耐食性である場合: 標準的なPVDコーティングは、時計、備品、装飾品に対して、幅広い色と質感、優れた耐久性を提供します。

- 主な焦点が最大限の耐摩耗性と低摩擦である場合: DLCが最適な選択であり、エンジン部品、切削工具、銃器内部などの高性能アプリケーションに不可欠です。

- 主な焦点がコスト効率の高い工具アップグレードである場合: 窒化チタン(TiN)や窒化アルミニウムチタン(AlTiN)などの特定のPVDコーティングは、硬度と価値の素晴らしいバランスを提供する業界標準であることがよくあります。

最終的に、正しく選択することは、特定のコーティング材料の独自の強みを、アプリケーションの正確な要求に合わせることを意味します。

要約表:

| 特徴 | PVD(プロセス) | DLC(コーティング材料) |

|---|---|---|

| 定義 | 一連の真空成膜プロセス | 硬質非晶質炭素コーティングの特定のクラス |

| 主な機能 | さまざまなコーティングの適用方法 | 極端な硬度と低摩擦面 |

| 一般的な色 | 金色(TiN)、銀色(CrN)、ブロンズなど | 黒または濃い灰色 |

| 典型的な用途 | 装飾品、備品、一般工具 | 高摩耗部品、エンジン部品、切削工具 |

| コスト考慮事項 | 優れた耐久性に対して中程度のコスト | 優れたパフォーマンスに対してより高いコスト |

どのコーティングがアプリケーションに適しているかまだわかりませんか?

KINTEKでは、ラボ用および産業用機器向けの高度なコーティングソリューションを専門としています。標準的なPVDコーティングの装飾的な耐久性が必要な場合でも、DLC仕上げの極端なパフォーマンスが必要な場合でも、当社の専門家があらゆるニーズに最適なソリューションを選択するお手伝いをします。

提供するもの:

- コーティング選択に関する専門家によるコンサルティング

- 高品質のPVDおよびDLCコーティングサービス

- 予算とパフォーマンス要件に合わせたソリューション

コンポーネントのパフォーマンスと寿命を向上させましょう。 当社のコーティング専門家に今すぐお問い合わせいただき、パーソナライズされた推奨事項を入手してください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 半球底タングステンモリブデン蒸着用ボート

- ラミネート・加熱用真空熱プレス機

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用