本質的に、窒化とは、窒素を金属表面に拡散させて硬い表層(ケース)を形成する熱処理プロセスのカテゴリです。イオン窒化としても知られるプラズマ窒化は、このカテゴリ内の特定かつより高度な方法であり、真空中でイオン化ガスを使用してこの効果を実現し、従来のガスベースの方法と比較して優れた制御と品質を提供します。

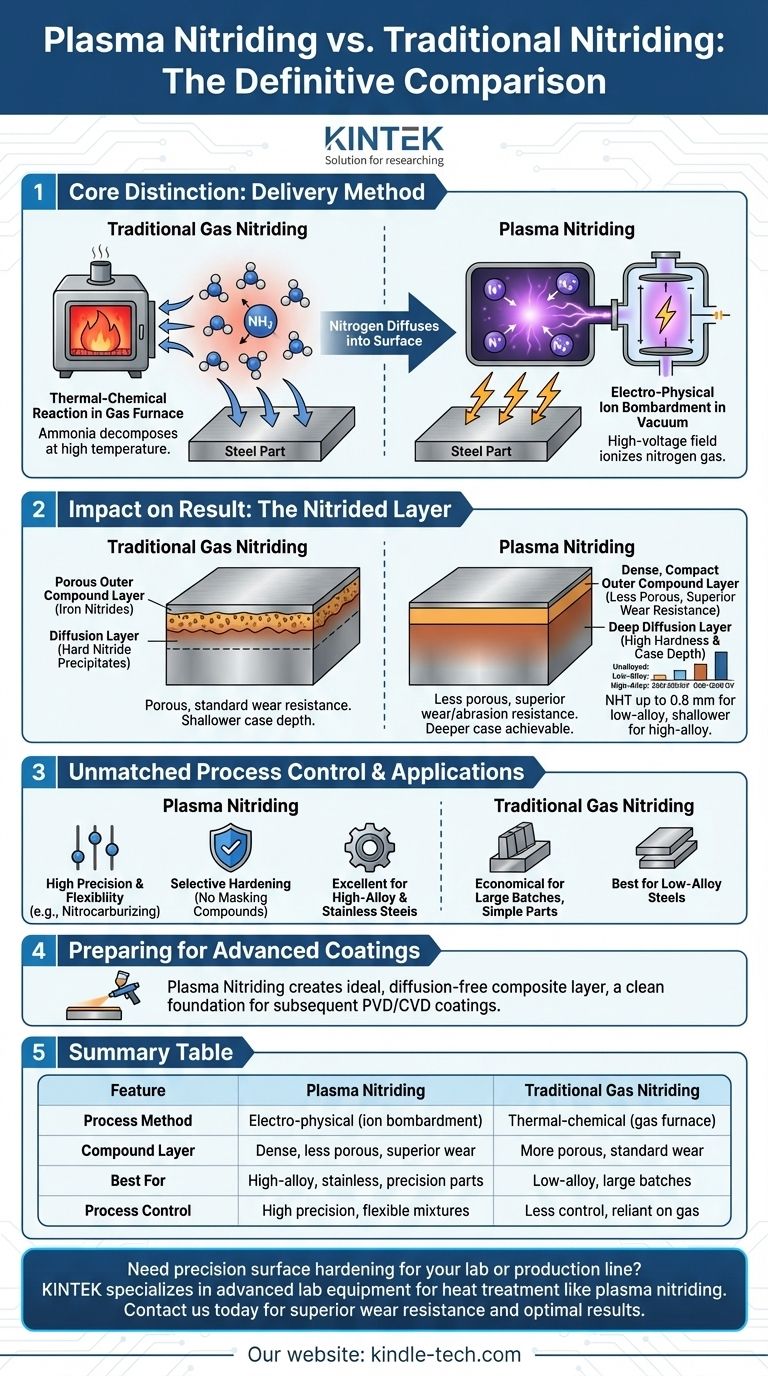

根本的な違いは結果ではなく、供給方法にあります。従来の窒化はガス炉内での熱化学反応に依存するのに対し、プラズマ窒化はイオン衝撃の電気物理プロセスを利用し、結果として得られる硬化層に対して正確な制御を提供します。

核心的な区別:窒素が表面に到達する方法

加工材に窒素を導入するために使用される方法が主な相違点であり、各プロセスの利点と欠点を決定します。

従来のガス窒化:化学的アプローチ

最も一般的な従来の形態であるガス窒化は、窒素が豊富なガス(通常はアンモニア(NH3))で満たされた密閉炉内で部品を加熱することを含みます。

高温でアンモニアが分解し、活性窒素原子が放出され、鋼の表面に吸収されて内部に拡散します。

プラズマ窒化:電気物理的アプローチ

プラズマ窒化は真空容器内で行われます。高電圧の電界が印加され、低圧の窒素と水素のガス混合物から電子が剥ぎ取られ、プラズマとして知られるエネルギー化されたイオン化ガスが生成されます。

これらの正電荷を帯びた窒素イオンは電界によって加速され、加工材に衝突(ボンバード)します。この衝突により部品が加熱され、窒素が非常に高い効率と制御性で表面に直接供給されます。

プロセスの違いが結果に与える影響

この供給メカニズムの違いは、主に2つの主要なゾーンで構成される窒化層の最終的な特性に大きな違いをもたらします。

外側の化合物層

窒化鉄(ε相およびγ’相)で構成されるこの最も外側の層は、摩耗に対する第一の防御線です。

プラズマ窒化では、この層はガス窒化によって生成された層よりも特徴的に緻密で、多孔性が低いです。この密な構造は、摩耗、研磨、凝着に対する優れた耐性を提供し、欠けにくいという利点があります。

内側の拡散層

化合物層の下では、窒素が材料の奥深くまで拡散し、鋼中の合金元素と硬い窒化物を析出させます。これが「ケース深さ」を生み出します。

得られる硬度は鋼の組成に大きく依存します。例えば:

- 非合金鋼: 250-300 HV

- 低合金鋼: 600-700 HV

- 高合金鋼: 800-1200 HV

典型的なケース深さ(NHT)は、低合金鋼では最大0.8 mmに達することがありますが、高合金鋼はその密な構造のため、0.15 mm未満と浅くなることがよくあります。

比類のないプロセス制御

プラズマ環境により、ガス混合物を正確に管理できます。メタンなどの炭素含有ガスを少量加えることで、プロセスはプラズマ窒化炭化(プラズマ・ニトロカーバライジング)に変わります。

この柔軟性により、特に非合金鋼や鋳鉄に非常に効果的な硬いエプシロン(ε)層など、テーラーメイドの化合物層を作成できます。

実際的なトレードオフの理解

プラズマ窒化と従来の窒化の選択は、精度と性能と、シンプルさおよびコストとの比較検討を含みます。

ガス窒化を検討すべき場合

ガス窒化は確立された堅牢なプロセスであり、最高の性能が主要な推進力ではない単純な低合金鋼部品の大規模バッチに対して、より経済的になる可能性があります。

プラズマ窒化の利点

プラズマ窒化は、高性能用途において優れた選択肢です。ガス法では処理が難しい高合金鋼やステンレス鋼で特に優れています。

また、プラズマプロセスでは、プラズマの発生場所を制御するためにシールドを使用できるため、物理的なマスキング材を必要とせずに選択的な硬化が可能です。

高度なコーティングの準備

プラズマ窒化の重要な産業上の利点は、拡散のない複合層を生成できることです。このクリーンで緻密な表面は、後続の物理蒸着(PVD)または化学蒸着(CVD)コーティングにとって理想的な基盤となります。

用途に合わせた適切な選択

最適な方法は、材料、部品の形状、および性能要件に完全に依存します。

- 主な焦点が単純な低合金鋼部品のコスト効率の高い硬化である場合: 従来のガス窒化は、しばしば十分で経済的な選択肢となります。

- 主な焦点が高合金鋼またはステンレス鋼の最大の硬度と耐摩耗性である場合: プラズマ窒化は、より優れた制御を提供し、より高品質で緻密な表面を生成します。

- 主な焦点がPVDまたはCVDコーティングのための部品の準備である場合: プラズマ窒化は、理想的で非多孔性の基盤を作成するための推奨される方法です。

これらの基本的なプロセス上の違いを理解することで、特定の工学的目標を達成するために正確な表面処理を選択できます。

要約表:

| 特徴 | プラズマ窒化 | 従来のガス窒化 |

|---|---|---|

| プロセス方法 | 電気物理的(真空中のイオン衝撃) | 熱化学的(ガス炉) |

| 化合物層 | 緻密、多孔性が低い、優れた耐摩耗性 | 多孔性が高い、標準的な耐摩耗性 |

| 最適な用途 | 高合金鋼、ステンレス鋼、精密部品 | 低合金鋼、コスト効率の高い大量バッチ |

| プロセス制御 | 高精度、柔軟なガス混合物(例:窒化炭化) | 制御が少なく、ガス化学に依存 |

研究室または生産ライン向けに精密な表面硬化が必要ですか? KINTEKは、プラズマ窒化などの熱処理プロセスの高度なラボ機器と消耗品の専門サプライヤーです。当社のソリューションは、高性能材料に対して優れた耐摩耗性、正確な制御、最適な結果を達成するのに役立ちます。当社の専門知識がお客様の研究室の能力をどのように向上させられるかについて、今すぐお問い合わせください!

ビジュアルガイド