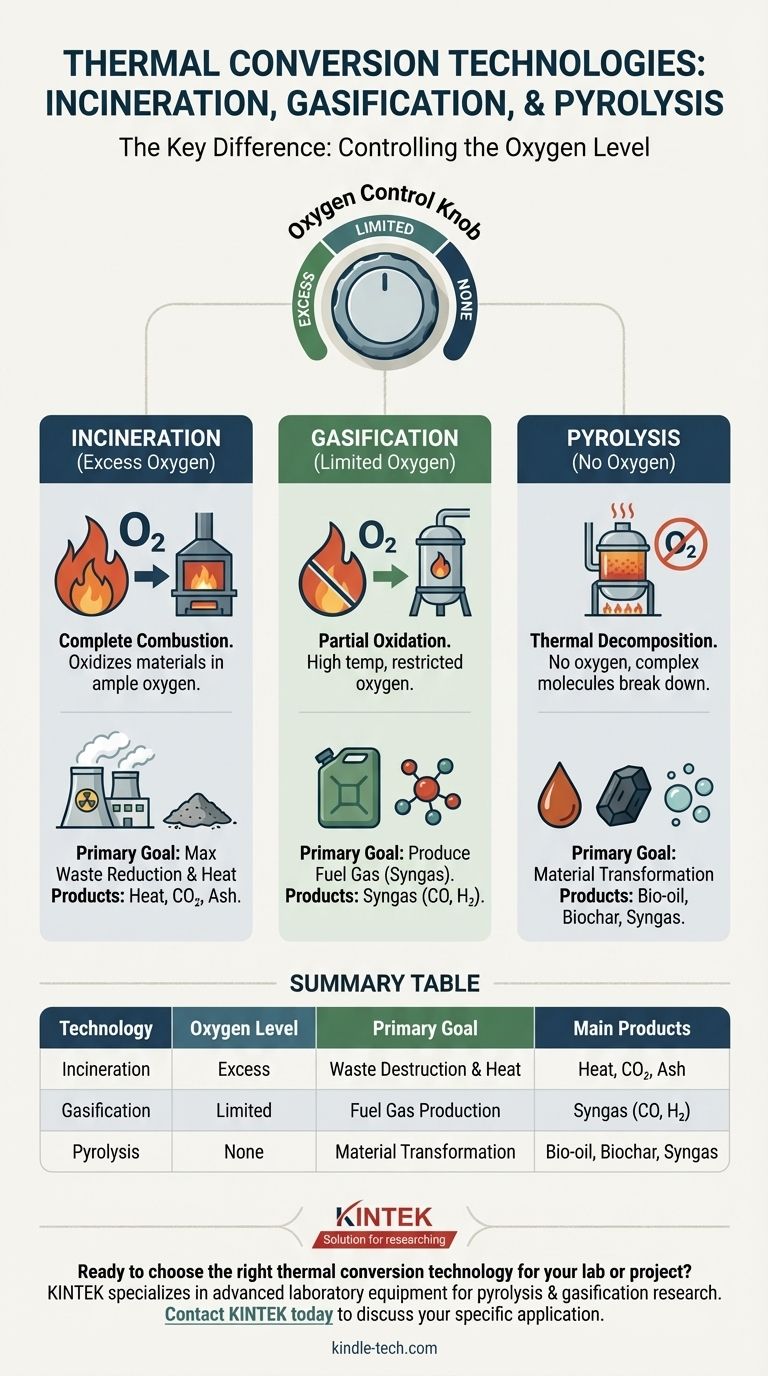

焼却、ガス化、熱分解の根本的な違いは、プロセス中の酸素の量にあります。焼却は過剰な酸素下での完全燃焼を伴い、ガス化は制限された量の酸素による部分燃焼に用いられ、熱分解は酸素が完全に存在しない状態で行われます。この単一の変数が、化学反応、最終生成物、および各技術の究極の目的を決定します。

これら3つの熱変換方法の選択は、「どれが優れているか」ではなく、望ましい結果によって決まります。使用される酸素の量は、エネルギーを熱として放出することか、または材料を価値ある燃料や化学製品に変換することかを決定する制御ノブとして機能します。

酸素の重要な役割

酸素は、熱変換の経路を決定する主要な反応物です。その供給を制御することにより、単純な破壊から複雑な変換へとプロセスを導くことができます。

焼却:完全燃焼

焼却は、十分な酸素が存在する環境で有機物を燃焼させるプロセスです。これは完全酸化の一形態です。

焼却の主な目的は、熱放出を最大化し、一般廃棄物などの初期物質の体積を可能な限り減少させることです。

主な生成物は、熱(蒸気を作り電力や暖房に使用される)、二酸化炭素(CO₂)、水、および灰として知られる固体残渣です。

ガス化:部分酸化

ガス化は、炭素ベースの材料を高温(通常700℃以上)にさらし、制限された、または「不足した」酸素供給で行われます。

これにより完全燃焼を防ぎます。単に熱とCO₂を生成するのではなく、意図的に可燃性ガスの混合物を生成します。

主な生成物は、主に一酸化炭素(CO)と水素(H₂)で構成される燃料である合成ガス、またはSyngasです。このガスは、その後、電力を生成するため、または化学製品や液体燃料を製造するための構成要素として使用できます。

熱分解:酸素のない熱分解

熱分解は、酸素が完全に存在しない状態で高温で材料を熱分解することです。

反応する酸素がないため、材料は燃焼しません。代わりに、複雑な有機分子がより単純で小さな分子に分解されます。

このプロセスでは、バイオオイルまたは熱分解油として知られる液体、バイオ炭と呼ばれる炭素が豊富な固体残渣、および合成ガスに似た気体混合物の3つの異なる生成物が生成されます。吸熱プロセス(エネルギー投入が必要)であるため、生成物は非常に高いエネルギー含有量を保持します。

トレードオフの理解

各プロセスには、明確な運用の現実と戦略的な利点があります。適切なものを選択することは、複雑さ、コスト、および望ましい出力のバランスを取ることに依存します。

単純さと多用途性の比較

焼却は3つの中で最も成熟しており技術的に単純であるため、廃棄物処理と熱生成のための堅牢なソリューションとなります。

ガス化と熱分解は操作がより複雑です。温度と原料の品質に対するより正確な制御が必要ですが、燃料や化学原料など、より多用途な出力を生成するという大きな利点があります。

エネルギー出力:直接熱 対 保管燃料

焼却からのエネルギーは、熱として即座に放出されます。これは、発電所や地域暖房システムのように、その熱や蒸気の直接的な使用先が近くにある場合に非常に効率的です。

ガス化と熱分解は、中間燃料(合成ガス、バイオオイル)を生成します。これらの燃料はより柔軟に貯蔵、輸送、使用できますが、最終的なエネルギー(電力など)に変換するには追加のステップと潜在的な効率損失が伴います。

最終製品:灰 対 付加価値材料

焼却の主な固形生成物は灰であり、通常は埋め立てる必要があります。

対照的に、熱分解は、土壌の肥沃度を改善し炭素を隔離するために土壌改良材として使用できる貴重な製品であるバイオ炭を生成します。これにより、廃棄物ストリームが貴重な資源に変わります。

目標に応じた適切な選択

適切な技術の選択は、廃棄物管理、エネルギー生産、または材料回収のいずれであっても、あなたの主な目的に完全に依存します。

- 主な焦点が廃棄物の最大減容化と直接的な熱生成である場合: 焼却が最も直接的で確立された経路です。

- 主な焦点が電力または化学合成のための多用途な燃料ガスの生成である場合: ガス化は、固体原料を合成ガスに変換するための的を絞った技術です。

- 主な焦点が液体燃料、化学物質、またはバイオ炭のような貴重な固体副産物の生成である場合: 熱分解は、有機材料を明確な液体および固体の出力に変換する独自の能力を提供します。

最終的に、あなたの決定は、入力された材料を排除すべき問題と見なすか、変換すべき資源と見なすかにかかっています。

概要表:

| 技術 | 酸素レベル | 主な目的 | 主な生成物 |

|---|---|---|---|

| 焼却 | 過剰な酸素 | 廃棄物処理と熱 | 熱、CO₂、灰 |

| ガス化 | 制限された酸素 | 燃料ガス生成 | 合成ガス(CO、H₂) |

| 熱分解 | 酸素なし | 材料変換 | バイオオイル、バイオ炭、合成ガス |

あなたの研究室やプロジェクトに最適な熱変換技術を選択する準備はできましたか?

KINTEKでは、熱分解やガス化などのプロセスの研究開発のための高度な実験装置を専門としています。バイオ炭の生産、合成ガスの分析、または新しい材料合成を探求しているかどうかにかかわらず、当社の正確で信頼性の高いシステムはあなたの正確なニーズを満たすように設計されています。

専門家があなたの材料の可能性を解き放つのをお手伝いします。今すぐKINTEKにお問い合わせいただき、あなたの特定のアプリケーションについてご相談の上、あなたの研究室に最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 1400℃実験室用石英管炉 アルミナチューブ付き管状炉

- 実験室マッフル炉 底部昇降式マッフル炉