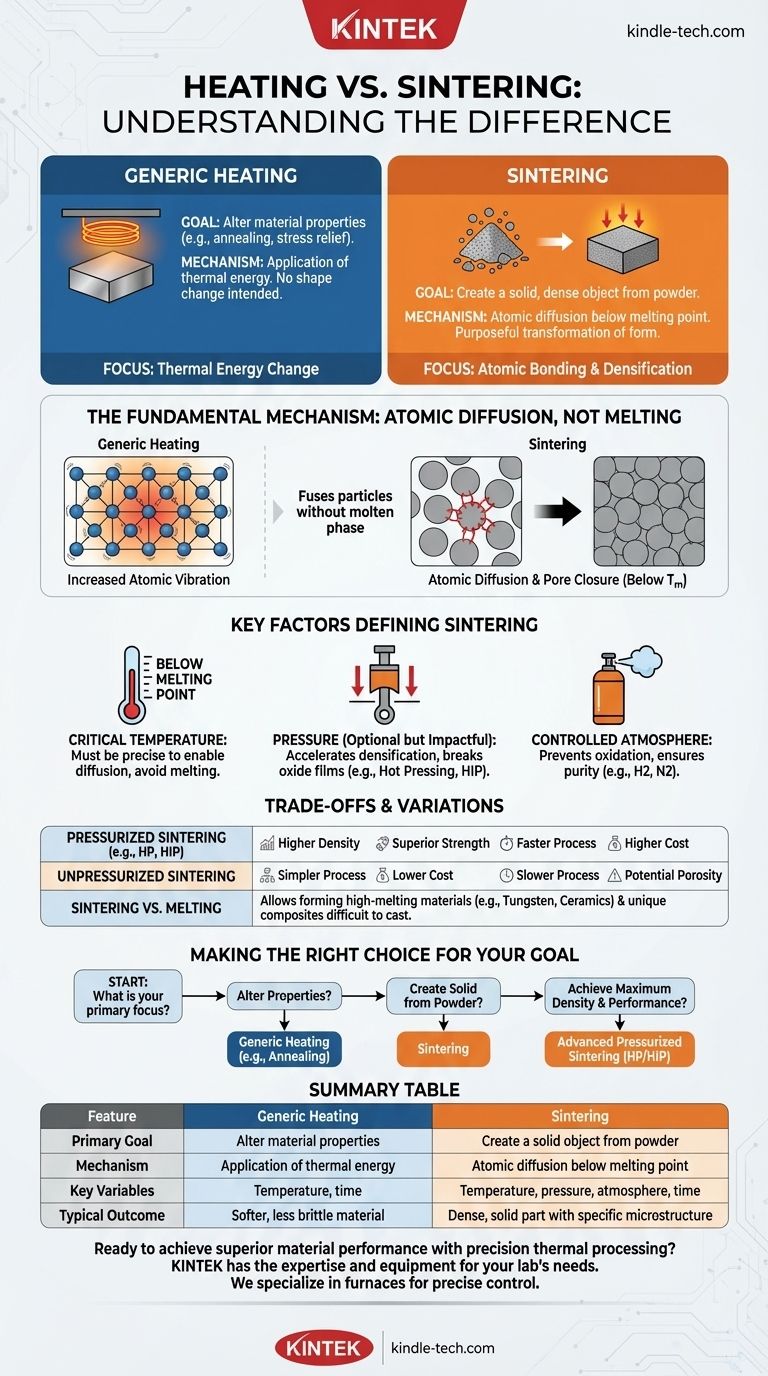

核となるのは、加熱が材料の温度を上昇させる一般的な行為であるのに対し、焼結は熱を利用して粒子を互いに結合させ、それらを溶融させることなく固体オブジェクトを形成する特定の製造プロセスであるという点です。焼結は形状の意図的な変態、つまり粉末を固体に変えることですが、加熱は単に熱エネルギーの変化であり、非常に多くの異なる目的に使用できます。

決定的な違いは、意図とメカニズムにあります。加熱はツールです。焼結は、そのツールを圧力や制御された環境と併用して、原子レベルの結合を達成し、粉末から高密度で固体の部品を作成することを目的としたプロセスです。

基本的な目標:粒子から固体塊へ

違いを真に理解するには、熱源を超えて、材料に対する意図された結果に焦点を当てる必要があります。

一般的な加熱とは?

加熱とは、物体に熱エネルギーを適用することです。その目的は大きく異なります。

例えば、焼きなまし(annealing)のようなプロセスでは、金属を加熱してからゆっくりと冷却します。目的は新しい形状を作成することではなく、材料の内部結晶構造を変更し、より柔らかく、脆くなくすることです。

焼結とは?

焼結は、粉末材料から物体を作成するために使用される製造方法です。これは粉末冶金およびセラミック製造の基礎です。

このプロセスには、粉末(しばしば所望の形状に圧縮された「グリーンパート」)を取り、制御された炉内で加熱することが含まれます。重要なのは、温度が材料の融点より低く保たれることです。

メカニズム:溶融ではなく原子拡散

焼結は原子拡散と呼ばれる現象によって機能します。高温になると、個々の粉末粒子の原子が活性化し、粒子が接触する境界を越えて移動し始めます。

この原子の移動が粒子間の隙間を埋め、それらを融合させ、物体の収縮と密度の増加を引き起こします。これは、部品を接合するために溶融相を使用するはんだ付けや溶接などの溶融プロセスとは根本的に異なります。

焼結プロセスを定義する主要な要因

焼結は単なる単純な加熱ではなく、高度に設計されたプロセスです。望ましい結果を達成するためには、いくつかの要因を正確に制御する必要があります。

温度の重要な役割

焼結温度は、特定の範囲内で慎重に選択される値です。

温度が低すぎると、拡散が発生せず、粒子は結合しません。高すぎると、材料は溶融し始め、形状と望ましい微細構造を失います。

圧力の影響

焼結は、非加圧と加圧の2つのカテゴリに大別できます。

非加圧焼結は、拡散を促進するために熱のみに依存します。加圧焼結では、加熱中に外部力が加えられます。この圧力は、粉末上の表面酸化膜を破壊するのに役立ち、緻密化を促進し、優れた材料特性をもたらす可能性があります。熱間プレス(HP)や熱間静水圧プレス(HIP)などのプロセスは、このカテゴリに属します。

雰囲気の重要性

炉内のガスの環境は極めて重要です。多くの材料、特に非酸化物セラミックスや金属は、望ましくない化学反応を防ぐために特定の雰囲気が必要です。

例えば、金属や炭化物の焼結では、酸化を防ぎ、完全に緻密で純粋な最終部品を達成するために、水素または窒素雰囲気が必要になる場合があります。

トレードオフとバリエーションの理解

熱処理プロセスの選択は、出発材料と目的の最終製品に完全に依存します。方法間の違いは、製造における重要なトレードオフを浮き彫りにします。

加圧焼結と非加圧焼結

非加圧焼結は一般的に簡単で費用もかかりません。しかし、プロセスが遅くなる可能性があり、加圧法ほどの密度を達成できない場合があります。

加圧焼結は、より複雑でコストがかかりますが、プロセス時間を大幅に短縮し、より高い密度と優れた機械的強度を持つ部品を製造します。圧力は拡散プロセスを積極的に助け、焼結の「活性化された」形態となります。

焼結と真の溶融プロセス

焼結の主な利点は、タングステンやセラミックスなど、融点が非常に高い材料から物体を作成できることです。これらの材料を溶融して鋳造することは、非常に困難でエネルギーを大量に消費します。

焼結はまた、溶融によって形成することが不可能なユニークな材料ブレンドや複合材料の作成も可能にします。

一般的な落とし穴:不完全な緻密化

焼結における主な課題は、完全な密度を達成することです。温度、圧力、または雰囲気が最適化されていない場合、結果として得られる部品は多孔質で機械的に弱くなる可能性があります。

気孔は応力集中点として機能する欠陥であり、最終コンポーネントの強度と性能を損ないます。これがプロセスパラメータを非常に厳密に制御する必要がある理由です。

目標に合った正しい選択をする

単純な加熱と複雑な焼結プロセスのどちらを選択するかは、最終的な目的によって決まります。

- 材料の特性(例:軟化)を変更することが主な焦点である場合: 焼きなましのような特定の加熱および冷却サイクルが正しいアプローチです。

- 粉末から固体で高密度の物体を作成することが主な焦点である場合: 焼結が必要な製造プロセスです。

- 粉末から最大の密度と優れた機械的性能を達成することが主な焦点である場合: 熱間プレスやHIPなどの高度な加圧焼結方法が必要です。

結局のところ、この区別を理解することが、材料変態を習得し、仕事に適したプロセスを選択するための鍵となります。

要約表:

| 特徴 | 一般的な加熱 | 焼結 |

|---|---|---|

| 主な目的 | 材料特性の変更(例:焼きなまし) | 粉末から固体オブジェクトを作成する |

| メカニズム | 熱エネルギーの適用 | 融点未満での原子拡散 |

| 主要変数 | 温度、時間 | 温度、圧力、雰囲気、時間 |

| 典型的な結果 | より柔らかく、脆くない材料 | 特定の微細構造を持つ高密度で固体な部品 |

精密な熱処理で優れた材料性能を実現する準備はできていますか?

金属の焼きなましであれ、高度な焼結による高密度コンポーネントの作成であれ、KINTEKは研究室のニーズを満たす専門知識と設備を備えています。当社は、正確な温度制御と制御雰囲気のアプリケーションのためのラボ炉と消耗品を専門としています。

当社の専門家に今すぐお問い合わせいただき、当社のソリューションが焼結または加熱プロセスを最適化し、より強力で信頼性の高い結果をもたらす方法についてご相談ください。

ビジュアルガイド