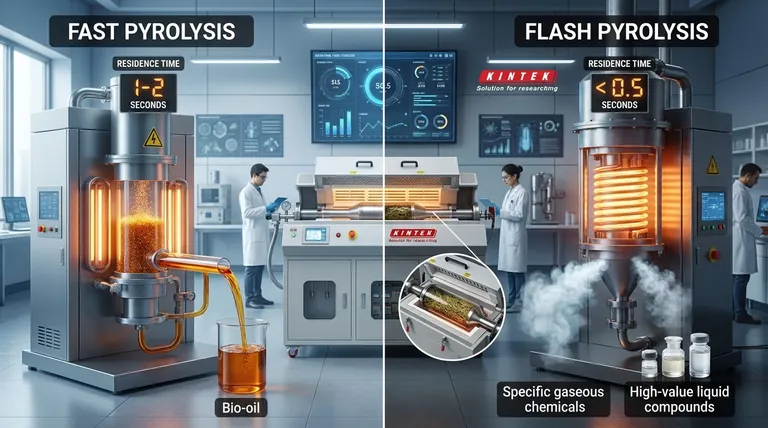

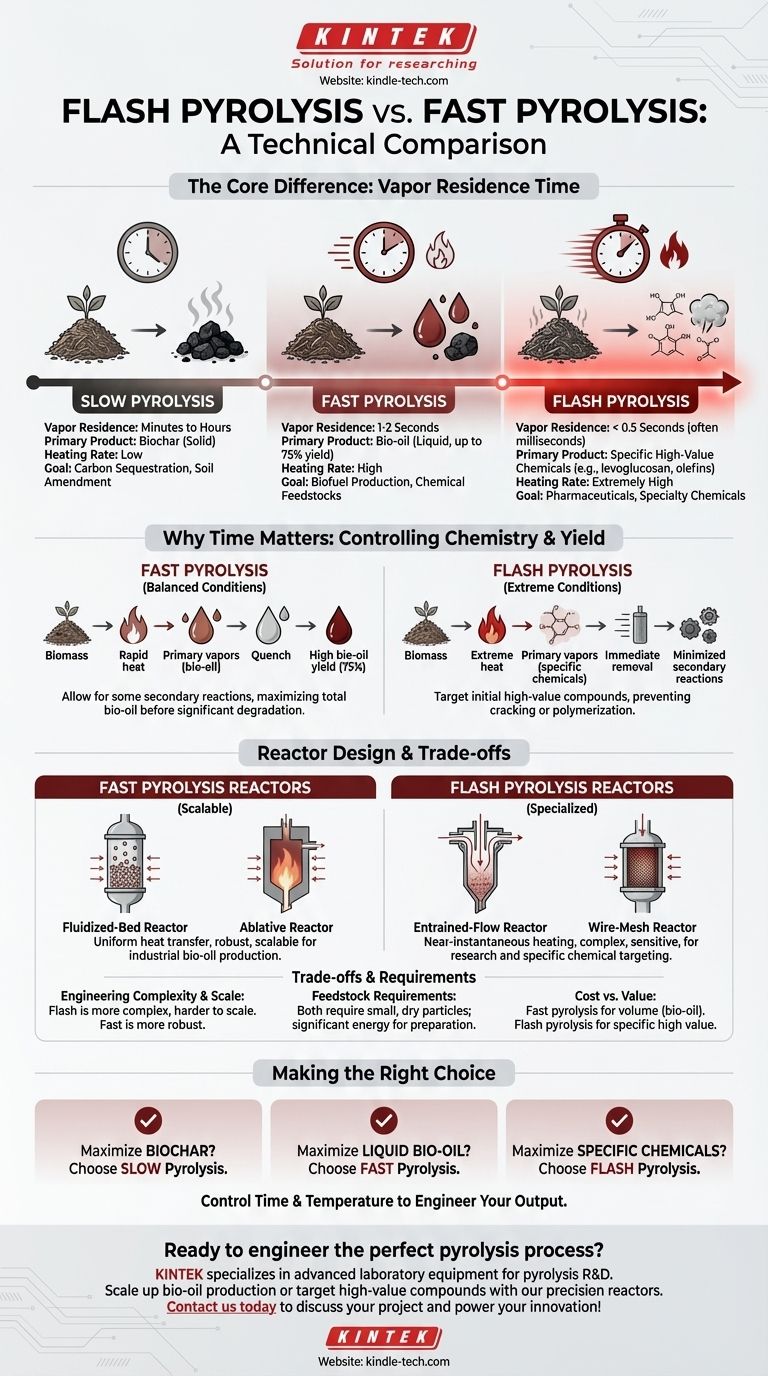

フラッシュ熱分解と高速熱分解の根本的な違いは、反応の時間スケールにあります。どちらも非常に急速な加熱を伴いますが、フラッシュ熱分解はさらに短い蒸気滞留時間(通常0.5秒未満)で、極めて高い加熱速度で動作します。高速熱分解はわずかに遅く、滞留時間は約1〜2秒です。この速度の微妙な違いは、最終的な生成物の分布を直接制御するため、非常に重要です。

これらの用語は一般的な議論では互換的に使用されることもありますが、技術的な文脈ではその区別が重要です。高速熱分解は液体バイオオイルの収率を最大化するように設計されており、フラッシュ熱分解のより極端な条件は、二次反応での分解を防ぐことで、特定の高価値化学化合物をターゲットとすることがよくあります。

核心原理:時間との競争

熱分解は、酸素のない状態でバイオマスなどの有機材料を熱分解するプロセスです。このプロセスは、大きな複雑な分子(セルロース、リグニン)をより小さく、より価値のある分子に分解します。異なる種類の熱分解を理解するための鍵は、それらを反応速度のスペクトルとして捉えることです。

低速熱分解:基準

低速熱分解は、長期間(数分から数時間)にわたって低い加熱速度を使用します。これにより、分子は反応し、安定した炭素構造に再凝縮する十分な時間が得られます。

このゆったりとしたプロセスの主要な生成物は、固体の炭素が豊富な材料であるバイオ炭です。

高速熱分解:液体収率の最大化

高速熱分解は、加熱速度を劇的に増加させ、熱い蒸気が反応器内に滞留する時間(「蒸気滞留時間」)を約1〜2秒に短縮します。

目標は、バイオマスを迅速に分解し、その後すぐに蒸気を急冷することです。これにより、反応生成物がさらに分解する前に液体状態に「固定」されます。このプロセスは、バイオオイルの最大収率を生成するように最適化されています。

フラッシュ熱分解:特定の化学物質のターゲット化

フラッシュ熱分解は、パラメーターを実用的な限界まで押し上げます。これには、極めて高い加熱速度と0.5秒未満(多くの場合ミリ秒単位)の蒸気滞留時間が伴います。

この超短期間は、二次反応を最小限に抑えるように設計されています。価値のある初期化学化合物が形成されるとすぐに、それらはより価値の低いガスに分解したり、チャーやタールに再重合したりする前に、高温ゾーンから除去されます。

この時間差が重要な理由

プロセスの速度は、好まれる化学経路を直接決定し、それが最終的な生成物構成を決定します。

生成物収率と品質への影響

滞留時間が長いと、二次反応が発生する可能性があります。初期の液体生成物(一次蒸気)は、より軽いガスに分解したり、チャーや重質タールに再重合したりする可能性があります。

高速熱分解は、大きな分解が発生する前に、高いバイオオイル収率(重量で最大75%)を可能にするバランスを取ります。フラッシュ熱分解は、これらの一次蒸気のみを捕捉しようとするものであり、レボグルコサンやオレフィンなどの特定の価値のある化学物質の収率を高めることができます。

反応器設計の役割

これらの正確な条件を達成するには、特殊な装置が必要です。流動床やアブレーション反応器など、言及されている反応器タイプは、バイオマス粒子を迅速に処理するために必要な迅速かつ均一な熱伝達を保証するため、高速熱分解で一般的です。

研究規模のフラッシュ熱分解では、必要なほぼ瞬間的な加熱と短い滞留時間を達成するために、同伴流またはワイヤーメッシュ反応器のようなさらに特殊な設計が採用されることがよくあります。

トレードオフの理解

熱分解方法の選択は、速度だけでなく、工学的複雑さと望ましい結果および経済的実現可能性のバランスを取ることでもあります。

工学的複雑さと規模

プロセスが速いほど、制御とスケールアップが難しくなります。フラッシュ熱分解システムは、高速または低速熱分解反応器よりも複雑で動作条件に敏感なことが多く、大規模な産業用途での使用が制限されます。

原料要件

迅速な熱伝達は、バイオマス粒子が非常に小さく乾燥している場合にのみ可能です。高速熱分解とフラッシュ熱分解の両方で、原料を反応器に入れる前に粉砕および乾燥するためにかなりのエネルギーとコストが必要です。

コスト対製品価値

最終的な決定は経済性にかかっています。バイオ燃料の前駆体として大量のバイオオイルを生産することが目標であれば、高速熱分解の堅牢でスケーラブルな性質が理想的です。医薬品または特殊化学品産業向けの特定の高価値化学物質を生産しようとしている場合は、フラッシュ熱分解の追加の複雑さとコストが正当化される可能性があります。

目標に合った適切な選択をする

正しいプロセスを選択するには、まず目標製品を定義する必要があります。

- 土壌改良や炭素隔離のためにバイオ炭の収率を最大化することに重点を置く場合、低速熱分解の長い滞留時間が正しい選択です。

- バイオ燃料または化学原料として液体バイオオイルを最大化することに重点を置く場合、高速熱分解のバランスの取れた条件が業界標準です。

- 二次反応を避けることで特定の高価値一次化学化合物を最大化することに重点を置く場合、フラッシュ熱分解の極端な条件が必要です。

最終的に、熱分解の時間と温度を制御することが、化学を制御し、必要な正確な出力を設計する方法です。

要約表:

| パラメーター | 高速熱分解 | フラッシュ熱分解 |

|---|---|---|

| 蒸気滞留時間 | 1〜2秒 | 0.5秒未満(多くの場合ミリ秒) |

| 主要目標 | 液体バイオオイル収率の最大化(最大75%) | 特定の高価値化学物質をターゲットとする |

| 主な特徴 | 迅速な加熱、即時の蒸気急冷 | 極めて迅速な加熱、最小限の二次反応 |

| 一般的な反応器タイプ | 流動床、アブレーション反応器 | 同伴流、ワイヤーメッシュ反応器 |

| 理想的な用途 | バイオ燃料生産、化学原料 | 医薬品、特殊化学品 |

バイオマス変換の目標に最適な熱分解プロセスを設計する準備はできていますか?

KINTEKでは、熱分解の研究開発向け高度な実験装置を専門としています。バイオオイル生産のスケールアップであろうと、高価値化学化合物のターゲット化であろうと、当社の反応器と消耗品は、精度、制御、信頼性のために設計されています。当社の専門家が、製品収率を最大化し、特定の成果を達成するための適切なシステムを選択するお手伝いをいたします。

今すぐお問い合わせください。お客様のプロジェクトについて話し合い、KINTEKがどのようにイノベーションを推進できるかを発見してください!

ビジュアルガイド

関連製品

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 実験室用真空チルト回転管炉 回転管炉

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 縦型実験室管状炉

よくある質問

- バイオマスエネルギーの3つの利点は何ですか?廃棄物を再生可能エネルギーに変える

- 焼結の背後にある科学とは?より強力な材料のための熱処理の習得

- 対流は熱伝達においてどのような役割を果たしますか?流体中の熱移動を理解する

- LNMOサンプルに超音波ホモジナイザーが使用されるのはなぜですか?正確な粒子径分布分析を保証する

- バイオマス転換の欠点は何ですか?高いコスト、ロジスティクスの課題、環境的なトレードオフ

- 抵抗炉の温度を制御する様々な方法は何ですか?精密な熱管理をマスターする

- 大量のナノ粒子を合成するために、どの方法を好みますか?産業生産へのスケールアップ

- 高出力プローブ型超音波ホモジナイザーの役割は何ですか?MWCNT/PPyの均一分散を実現する