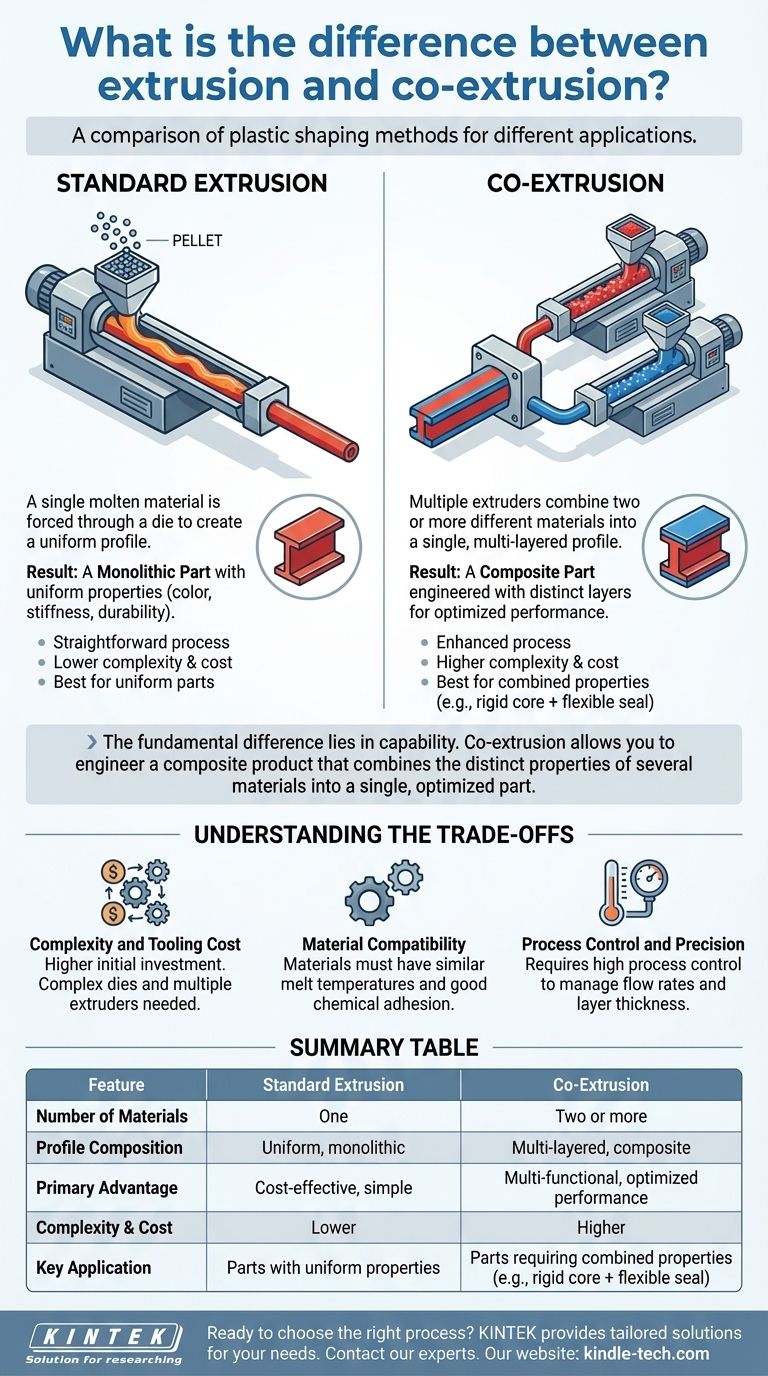

どちらもプラスチックを成形する方法ですが、本質的な違いは組成にあります。標準的な押出成形は、単一の溶融材料をダイを通して押し出し、均一なプロファイルを作成します。対照的に、共押出成形では複数の押出機を使用して、2種類以上の異なる材料をダイから出る直前に1つの多層プロファイルに結合します。

根本的な違いは能力にあります。標準的な押出成形が単一材料から均一な製品を作成するのに対し、共押出成形では、剛性、色、耐候性などの複数の材料の異なる特性を組み合わせて、単一の最適化された部品を設計することができます。

基礎:標準的な押出成形の方法

標準的な押出成形は、固定された断面形状の部品を作成するための、シンプルで連続的なプロセスです。これはプラスチック製造における基本的な技術です。

コアプロセス:ペレットからプロファイルへ

プラスチックペレットはホッパーから長い加熱されたバレルに供給されます。バレル内部では、回転するスクリューが摩擦と熱によってプラスチックを溶かし、同時に溶融材料を前方に押し出します。

このプロセスは、高度なミートグラインダーやパスタメーカーに似ています。溶融プラスチックは圧力下で精密に成形されたダイを通過し、連続的なプロファイルとして現れ、その後冷却され、長さに合わせて切断されます。

結果:単一材料の部品

標準的な押出成形から得られる最終製品は単一材料(モノリシック)であり、単一の均一な材料で構成されていることを意味します。その特性(色、剛性、耐久性など)は部品全体で一貫しています。

進化:共押出成形による能力の拡大

共押出成形は異なるプロセスではなく、標準的な押出成形の強化版です。同じ基本原理を利用しますが、より多くの材料を導入することで能力を増幅させます。

マルチマテリアルフローの原理

共押出成形では、2つ以上の押出機を使用し、それぞれが異なる材料を溶融・加圧します。これらの分離した溶融プラスチックの流れは、特別な共押出ダイで合流します。

ダイは、流れが出る直前にこれらの流れを結合するように設計されており、材料が結合しながらも別々の層として存在する単一のまとまったプロファイルを形成します。

材料結合の主要な用途

材料を結合するこの能力は、パフォーマンスとコストにおいて大きな利点をもたらします。

例えば、製品の構造コアには硬質PVCを使用し、薄い外層には軟質PVCを使用してソフトタッチの表面や一体型のシールを提供することができます。

もう一つの一般的な用途は、安価な材料やリサイクル材料で作られた厚いコアの上に、薄くて高価な耐UV性の「キャップストック」を適用することです。これにより、部品全体を高価な材料で作ることなく、優れた耐候性を得ることができます。

トレードオフの理解

共押出成形は強力ですが、標準的な押出成形にはない複雑さが伴います。適切なプロセスを選択するには、これらのトレードオフを理解する必要があります。

複雑さと金型コスト

共押出成形には複数の押出機と、著しく複雑で高価なダイが必要です。初期投資とセットアップコストは、単一材料の押出ラインよりも高くなります。

材料の適合性が重要

結合される材料は適合性がなければなりません。ダイ内で適切に加工されるためには類似の溶融温度を持ち、互いにしっかりと結合するためには良好な化学的接着性が必要です。不適切な接着は層間剥離や製品の故障につながる可能性があります。

プロセス制御と精度

複数の材料の流量と温度を同時に管理するには、より高度なプロセス制御とオペレーターの専門知識が必要です。一貫した層の厚さと接着力を維持することは、重要なエンジニアリング上の課題です。

目標に応じた適切な選択

押出成形と共押出成形の選択は、最終製品の機能要件とコスト目標によって完全に決まります。

- コスト効率が高く、均一な特性を持つ部品を主に求めている場合:標準的な押出成形がほぼ常に正しく、最も経済的な選択肢です。

- 複数の機能を備えた部品を作成することを主に求めている場合:共押出成形は、剛性フレームと柔軟なヒンジやシールなど、異なる材料特性を組み合わせるために不可欠です。

- コストと耐久性の最適化を主に求めている場合:共押出成形により、高価で高性能な材料を必要な場所(露出した表面など)にのみ配置し、低コストのコアを使用することができます。

最終的に、選択は製品の要件が単一の材料で満たされるか、それとも複数の材料の設計された相乗効果を必要とするかにかかっています。

要約表:

| 特徴 | 標準押出成形 | 共押出成形 |

|---|---|---|

| 材料の数 | 1つ | 2つ以上 |

| プロファイルの組成 | 均一、単一材料 | 多層、複合 |

| 主な利点 | コスト効率が良い、シンプル | 多機能、最適化されたパフォーマンス |

| 複雑さとコスト | 低い | 高い |

| 主要な用途 | 均一な特性を持つ部品 | 複数の特性の組み合わせが必要な部品(例:剛性コア+柔軟なシール) |

プラスチックプロファイルに最適なプロセスを選択する準備はできましたか?

シンプルな単一材料の押出成形が必要な場合でも、複雑な多層共押出成形が必要な場合でも、KINTEKはあなたのプロジェクトを実現するための専門知識と設備を備えています。当社のチームは、ラボおよび産業用プラスチック加工のニーズに対応するテーラーメイドのソリューションを提供することを専門としています。

当社の専門家に今すぐ連絡して、材料特性、パフォーマンス目標、コスト目標についてご相談ください。完璧な部品の設計をお手伝いします。

ビジュアルガイド