スクリュー押出成形とは、回転するスクリューを加熱されたバレル内で使用し、生のプラスチックペレットを連続的な成形製品に変える連続製造プロセスです。スクリューは材料を溶融、混合、加圧し、特別に設計されたダイと呼ばれる開口部を通して押し出し、パイプ、チューブ、窓枠などの一定の断面を持つプロファイルを作成します。

スクリュー押出成形は、単に材料を押し出すだけではありません。それは、生のポリマーを溶融、搬送、成形して連続的なプロファイルにする、精密に制御された熱的および機械的プロセスです。スクリューの設計と回転速度は、品質と生産速度の両方を制御するための主要な要素です。

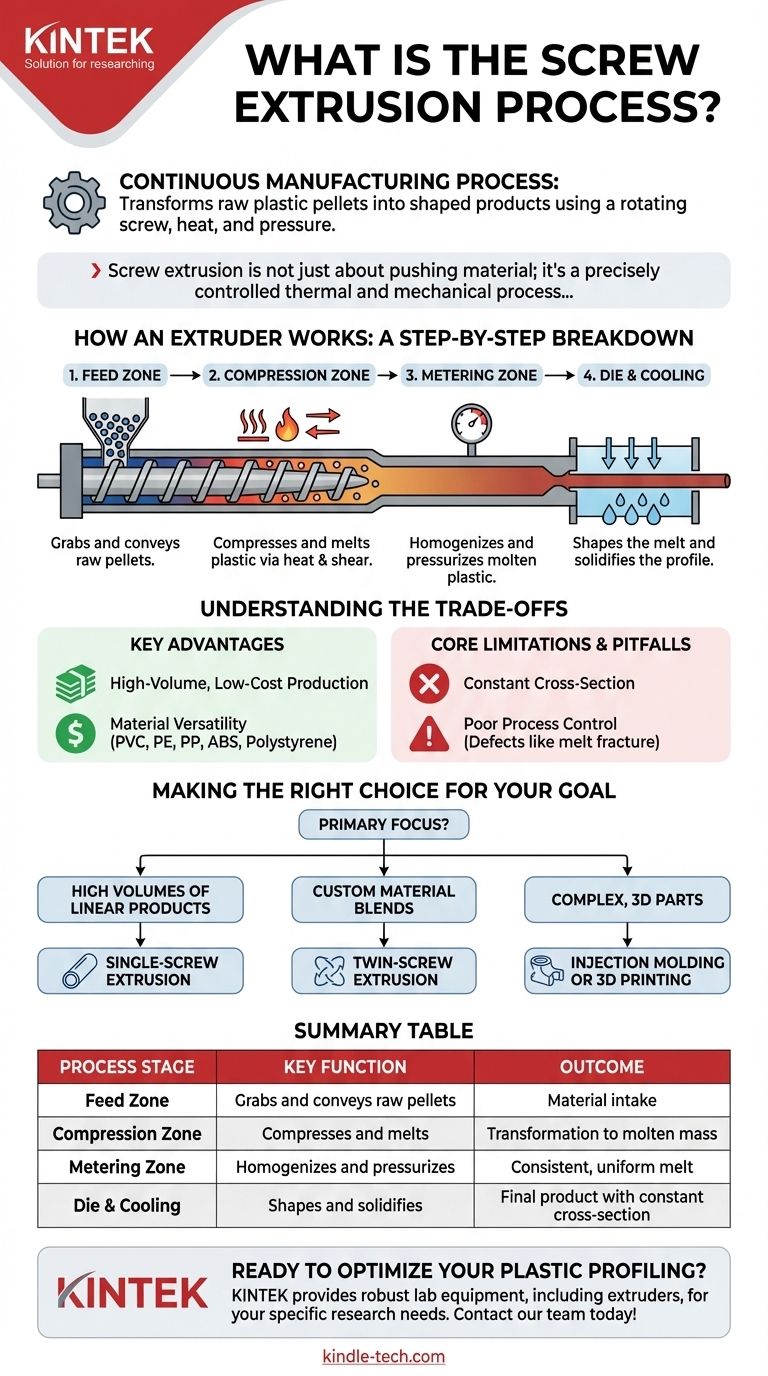

押出機の仕組み:段階的な分解

プロセスを真に理解するためには、押出機を、それぞれ特定の目的を持つ明確な機能ゾーンを持つシステムとして捉える必要があります。生のペレットから完成したプロファイルへの道のりは、スクリューとバレルの長さに沿って段階的に進みます。

供給ゾーン

ここが入口です。通常ペレットまたは粉末状の生のプラスチック材料は、ホッパーからバレルに重力供給されます。このセクションのスクリュー溝は深く、単に材料を掴んで機械の奥へ搬送するように設計されています。

圧縮(または遷移)ゾーン

ここで変形が始まります。スクリュー溝の深さが徐々に減少し、プラスチックペレットが圧縮されます。この圧縮は、外部のバレルヒーターからの熱と、回転するスクリューからの巨大なせん断摩擦と相まって、プラスチックを溶融させ、圧縮します。

計量ゾーン

スクリューの最終セクションでは、溝の深さは浅く一定です。ここでの主な目的は、溶融したプラスチックを均質化し、一貫した温度を確保し、残っている固形粒子を排除することです。このゾーンは、溶融物をダイを通して均一な速度で押し出すために必要な最終的で安定した圧力を構築します。

ダイと冷却

完全に溶融し加圧されたプラスチックはスクリューから排出され、ダイを通して押し出されます。ダイは、材料に最終的な形状を与えるために精密に加工された工具です。ダイから排出された後、連続的なプロファイルはすぐに冷却されます。通常は水槽またはエアジェットによって冷却され、固化させて形状を固定します。

トレードオフの理解

他の製造プロセスと同様に、スクリュー押出成形には明確な能力と限界があり、一部の用途には理想的ですが、他には不向きです。

主な利点:大量、低コスト生産

一定の断面を持つ製品を作成する場合、押出成形は利用可能な最も効率的で費用対効果の高い方法の1つです。その連続的な性質により、最小限の労力で何千フィートものパイプ、チューブ、またはウェザーストリップを生産するのに理想的です。

主な利点:材料の多様性

このプロセスは、PVC、ポリエチレン(PE)、ポリプロピレン(PP)、ABS、ポリスチレンなど、非常に幅広い熱可塑性材料に対応します。これにより、硬質パイプから柔軟なシールまで、さまざまな製品特性が可能になります。

核心的な限界:一定の断面

押出成形の根本的な限界は、その長さ全体にわたって均一なプロファイルを持つ部品しか製造できないことです。射出成形のようなプロセスの領域である、多様な形状を持つ個別の複雑な部品を作成することはできません。

一般的な落とし穴:不十分なプロセス制御

押出製品の品質は、プロセス変数に非常に敏感です。不適切な温度プロファイル、不均一なスクリュー速度、または原材料の変動は、粗い表面(「メルトフラクチャー」)、寸法精度不良、または内部の空隙などの欠陥につながる可能性があります。

目標に合った適切な選択をする

適切な製造プロセスを選択することは、最終目標に完全に依存します。スクリュー押出成形があなたのニーズに合致するかどうかを判断するために、これらのガイドラインを使用してください。

- 線形製品の大量生産が主な焦点である場合:パイプ、デッキ、電線被覆、窓枠などのアイテムには、単軸押出成形が最も効率的で経済的な選択肢です。

- カスタム材料ブレンドの作成が主な焦点である場合:添加剤、充填剤、または着色剤をベースポリマーに混合する必要がある用途には、より複雑な二軸押出機が必要なツールです。

- 複雑な三次元部品の作成が主な焦点である場合:押出成形は間違ったプロセスです。射出成形や3Dプリンティングのような個別の製造方法を検討すべきです。

押出成形プロセスの基本を理解することで、それは単純な機械から材料変換のための強力なツールへと変わります。

要約表:

| プロセス段階 | 主な機能 | 結果 |

|---|---|---|

| 供給ゾーン | 生のペレットを掴み、バレルに搬送します。 | 材料の取り込みと初期の前方移動。 |

| 圧縮ゾーン | 熱とせん断によってプラスチックを圧縮し、溶融させます。 | 固形ペレットから溶融塊への変換。 |

| 計量ゾーン | 溶融したプラスチックを均質化し、加圧します。 | 成形準備が整った、一貫性のある均一な溶融物。 |

| ダイ&冷却 | 溶融物を成形し、プロファイルを固化させます。 | 一定の断面を持つ最終製品。 |

プラスチックプロファイリングや材料コンパウンディングを最適化する準備はできていますか?高品質で一貫した結果を達成するためには、適切な機器が不可欠です。KINTEKでは、お客様の特定の研究開発ニーズを満たすために、押出機を含む堅牢で信頼性の高いラボ機器の提供を専門としています。標準的な熱可塑性樹脂を扱っている場合でも、新しいカスタムブレンドを開発している場合でも、当社の専門家が最適なソリューションを選択するお手伝いをいたします。今すぐ当社のチームにご連絡ください。KINTEKがお客様のラボの押出成形および材料加工の目標をどのようにサポートできるかについて話し合いましょう!

ビジュアルガイド

関連製品

- 二軸押出機プラスチック造粒機

- ポリマーおよび顔料の分散特性用フィルター試験機 FPV

- 実験室用試験ふるいおよびふるい機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラボ用アンチクラッキングプレス金型