特定の用途には非常に効率的ですが、押出成形プロセスの主な欠点は、高い初期セットアップコスト、均一な断面を持つ部品への限定、および最終製品における寸法のばらつきの可能性です。これらの要因により、すべての製造ニーズに適しているわけではない専門的なプロセスとなっています。

押出成形は、連続した線形部品の大量生産にとって優れた製造方法ですが、その主な制約は経済的および幾何学的なものです。このプロセスは均一なプロファイルによって定義され、そのコスト効率はスケールアップしたときにのみ実現されます。

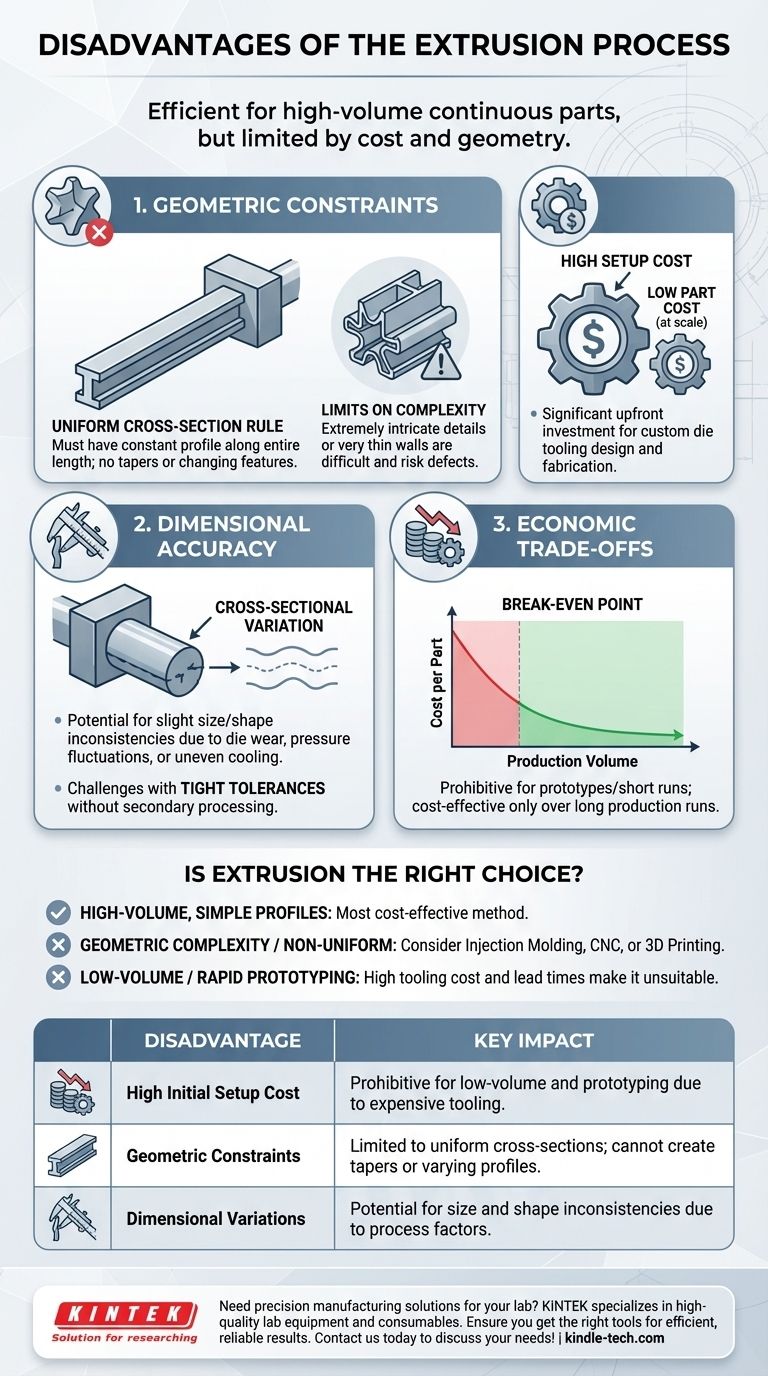

幾何学的制約の課題

材料を成形ダイを通して押し出すという押出成形の基本的な性質は、製造できる部品の形状に固有の制限を生み出します。

均一な断面のルール

最も重要な制限は、押出成形された部品の断面がその全長にわたって同じでなければならないことです。

これは、軸方向に沿ってプロファイル、テーパー、または特徴が変化する部品を作成できないことを意味します。

製品の複雑さの限界

断面自体は複雑であっても、実用的な限界があります。非常に複雑なディテールや非常に薄い壁の特徴は、確実に押出成形するのが難しく、欠陥につながる可能性があります。

寸法の精度の問題

押出成形プロセスにおいて完璧な寸法の安定性を達成することは課題となる可能性があり、プロセスの変数の注意深い制御が必要です。

断面のばらつきの理解

最終製品のサイズと形状にわずかなばらつきが生じる可能性があります。これは、長時間の生産におけるダイの摩耗、圧力の変動、または材料がダイから排出される際の不均一な冷却によって引き起こされる可能性があります。

これらの要因により、二次加工なしに極めて厳しい公差を要求される部品には、押出成形が理想的な選択肢ではない可能性があります。

経済的なトレードオフの理解

押出成形の財務モデルは大量生産に大きく偏っており、小規模プロジェクトには適していません。

高い初期セットアップコスト

主な経済的な欠点は、工具の高い初期コストです。カスタムスチールダイの作成は専門的なプロセスであり、設計と製造の両方に多額の先行投資が必要です。

損益分岐点

高い工具コストのため、押出成形は長時間の生産で初めて費用対効果が高くなります。大量生産では部品あたりのコストは大幅に下がりますが、プロトタイプや短納期のランでは、初期投資は法外になります。

あなたのプロジェクトにとって押出成形は正しい選択ですか?

これらの欠点を特定の目標と照らし合わせて評価することで、押出成形が正しい製造プロセスであるかどうかが決まります。

- 主な焦点が、単純な連続プロファイルの大量生産である場合: 押出成形はおそらく最も費用対効果の高い方法であり、初期セットアップコストは容易に正当化されます。

- 主な焦点が幾何学的複雑性である場合、または不均一な形状が必要な場合: すぐに射出成形、CNC加工、または3Dプリンティングなどの代替プロセスを検討する必要があります。

- 主な焦点が少量生産または迅速なプロトタイピングである場合: 押出成形の高い工具コストとリードタイムは、より機敏な方法と比較して不適切な選択となります。

これらの核となる制限を理解することが、押出成形の計り知れない力を適切な用途に活用するための鍵となります。

要約表:

| 欠点 | 主な影響 |

|---|---|

| 高い初期セットアップコスト | 高価なカスタムダイ工具のため、少量生産およびプロトタイピングには法外である。 |

| 幾何学的制約 | 均一な断面を持つ部品に限定され、テーパーや変化するプロファイルを作成できない。 |

| 寸法のばらつき | ダイの摩耗、圧力変化、または不均一な冷却により、サイズと形状に不整合が生じる可能性がある。 |

ラボでの精密な製造ソリューションが必要ですか? KINTEKは高品質のラボ機器と消耗品を専門としています。あなたのプロジェクトが押出成形を必要とするか、代替プロセスを必要とするかにかかわらず、当社の専門知識が、効率的で信頼性の高い結果を得るための適切なツールを確実に提供します。お客様の特定の実験室のニーズについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 二軸押出機プラスチック造粒機

- ラボ用ブローフィルム押出 三層共押出フィルムブロー機

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- 実験材料・分析用金属顕微鏡試料作製機