簡単に言えば、ダイはペレットミルの心臓部です。これは、ローラーと協働して原材料を圧縮し、均一なペレットに成形する、厚みのある穴の開いた金属ディスクです。ダイの設計は、最終的なペレットの品質と生産プロセス全体の効率を決定する最も重要な単一の要因です。

ペレットミルのダイは単なるコンポーネントではなく、最終的なペレットのサイズ、密度、品質を決定する成形ツールです。その特性を理解することは、生産結果を制御し、運用コストを最小限に抑えるために不可欠です。

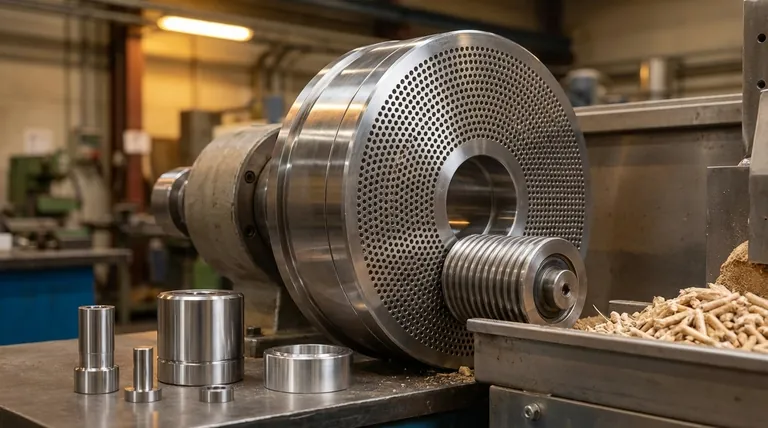

ペレット形成のメカニズム

ペレットミルは、原材料を非常に高い圧力下でダイの穴に通すことによって機能します。このプロセスは、ダイと1つまたは複数のローラーとの正確な相互作用に依存します。

ダイとローラーの連携

原材料が造粒チャンバーに供給されると、ダイの表面に広げられます。回転するローラーが材料の上を移動し、原料をダイの穴に押し込む強力な力を発生させます。ローラーが大きいほど、材料を掴んでダイに押し込む能力が高まります。

押出成形プロセス

ダイの穴の中に入ると、材料は激しく圧縮されます。これらの穴の長さと形状が、ペレットの最終的な密度と耐久性を決定します。圧縮された材料が反対側から押し出されるとき、それは通常、一貫した長さに切断され、最終的で均一なペレットになります。

可視化の価値

最新のペレットミルには、可視化機能が搭載されていることがよくあります。これにより、オペレーターはローラーとダイの相互作用を直接観察でき、供給の不均一性や閉塞などの問題をリアルタイムで特定し、トラブルシューティングすることが容易になります。

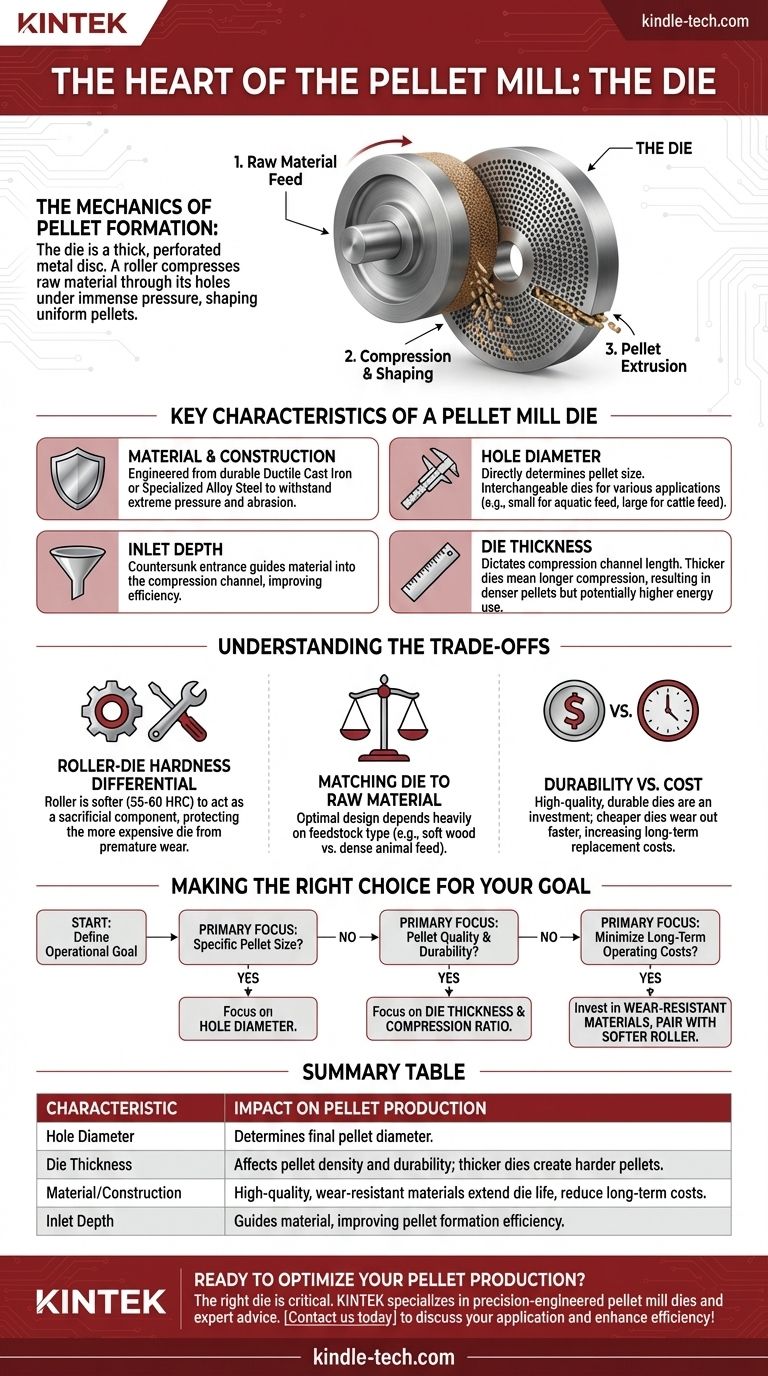

ペレットミルダイの主要な特性

ダイの性能は、いくつかの重要な設計仕様によって定義されます。それぞれが最終製品に直接影響を与えます。

材料と構造

ダイは通常、ダクタイル鋳鉄や特殊合金鋼などの非常に耐久性のある材料で作られたディスクです。運転中の極度の圧力と摩耗に耐えるように設計されています。

穴の直径

ダイの穴の直径は、ペレットの直径を直接決定します。ダイは交換可能であり、ダイを交換するだけで単一のミルでさまざまなサイズのペレットを製造できます。たとえば、水産飼料にはより小さな直径が使用され、牛飼料にはより大きな直径が一般的です。

インレット深さ(入口の面取り)

各穴には、インレット深さとして知られる皿穴または面取りされた入口があります。この設計は、原材料を圧縮チャネルに誘導するのに役立ち、造粒プロセスの効率を向上させます。

ダイの厚さ

ダイの全体の厚さは、圧縮チャネル(穴)の長さを決定します。厚いダイは圧縮時間が長くなり、より高密度で耐久性のあるペレットにつながる可能性がありますが、より多くのエネルギーが必要になり、生産量が減少する可能性もあります。

トレードオフの理解

ダイの選択とメンテナンスには、競合する要因のバランスを取ることが含まれます。誤った選択をすると、ペレット品質の低下や運用コストの増加につながる可能性があります。

ローラーとダイの硬度差

より高価なダイの寿命を最大化するために、ローラーは意図的に柔らかい合金鋼(通常55~60 HRC)で作られています。ローラーは、ダイの早期故障から保護するために、より速く摩耗する消耗部品として設計されています。

耐久性とコスト

高品質で耐久性のあるダイは大きな投資です。安価なダイは初期費用を下げますが、より速く摩耗し、製造されるペレット1トンあたりの交換頻度と長期コストが増加します。

原材料に合わせたダイの選択

万能のダイというものは存在しません。最適な設計—穴の直径、厚さ、インレット深さを含む—は、処理される原材料の種類に大きく依存します。柔らかい木質バイオマス用に設計されたダイは、高密度の動物飼料配合では性能が悪く、その逆も同様です。

目標に合わせた正しい選択をする

運用目標は、ダイの選択と管理戦略を導くべきです。

- 特定のペレットサイズの製造が主な焦点である場合: ダイの穴の直径は、要件に合わせなければならない譲れない仕様です。

- ペレットの品質と耐久性が主な焦点である場合: ダイの厚さと圧縮比に細心の注意を払い、原料に合わせて最適化されていることを確認してください。

- 長期的な運用コストの最小化が主な焦点である場合: 優れた耐摩耗性材料で作られたダイに投資し、わずかに柔らかいローラーと正しく組み合わせます。

結局のところ、ペレット生産を習得することは、ダイの中心的な役割を理解し、尊重することから始まります。

要約表:

| 特性 | ペレット生産への影響 |

|---|---|

| 穴の直径 | 最終的なペレットの直径を決定します(例:魚粉用は小さく、牛飼料用は大きい)。 |

| ダイの厚さ | ペレットの密度と耐久性に影響します。厚いダイはより硬いペレットを作りますが、生産量は減少する可能性があります。 |

| 材料/構造 | 高品質で耐摩耗性のある材料(例:合金鋼)はダイの寿命を延ばし、長期コストを削減します。 |

| インレット深さ | 材料を圧縮チャネルに誘導し、ペレット形成プロセスの効率を向上させます。 |

ペレット生産の最適化の準備はできましたか? 高品質で耐久性のあるペレットを製造しつつ、運用コストを管理するためには、適切なダイが不可欠です。KINTEKは、精密に設計されたペレットミルダイと専門的なアドバイスにより、研究所のニーズに応えるラボ機器と消耗品の専門サプライヤーです。当社の専門家が、お客様固有の原材料と生産目標に最適なダイの選択をお手伝いします。アプリケーションについてご相談いただき、造粒効率を向上させるために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- ラボ用リングプレス金型

- ラボ用アンチクラッキングプレス金型

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 二軸押出機プラスチック造粒機

- 実験室用水平遊星ボールミル粉砕機