基本的に、射出成形金型の予防保全(PM)とは、故障が発生する前に実施される、体系的かつスケジュール化された清掃、検査、修理のプログラムです。これは、故障を待つのではなく、サイクル数や稼働時間に基づいて、あらかじめ定められたスケジュールに従って工具を整備する規律ある実践です。

金型PMは運用コストではなく、製造の安定性への戦略的投資です。目標は、組織を費用のかかる計画外の突発的な修理から、管理されたスケジュール化されたメンテナンスへと移行させ、収益性、部品品質、資産寿命を直接向上させることです。

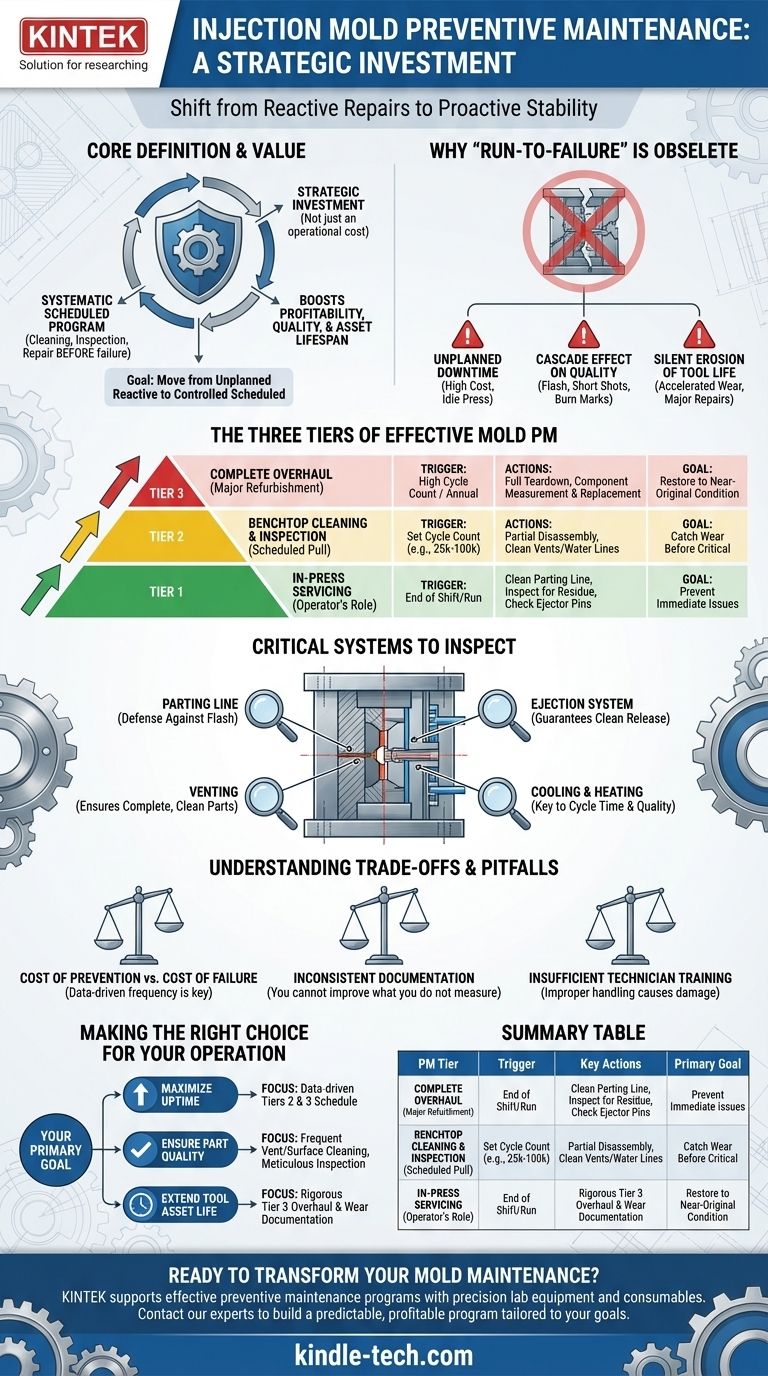

「故障するまで使い続ける」ことが通用しなくなった理由

金型が故障してから初めて修理する事後保全に頼ることは、一般的ですが費用のかかる間違いです。このアプローチは、運用に大きな不安定性と隠れた費用をもたらします。

計画外のダウンタイムの高コスト

金型が生産中に予期せず故障すると、プレスが停止します。この停止は、アイドル状態の機械、オペレーターの時間、および逸失した生産目標に対してコストを発生させ、多くの場合、1時間あたり数千ドルに達します。

部品品質への連鎖的影響

壊滅的な故障に至るずっと前から、劣化しつつある金型は一貫性のない部品を製造しています。バリ(可塑性樹脂がパーティングラインから漏れ出すこと)や、ベントの詰まりによるショートショット(不完全な部品)、焼け跡などの問題は、スクラップ率の上昇を招き、顧客との関係を脅かします。

工具寿命の静かな摩耗

金型は多額の資本資産です。工具が故障するまで使い続けると、多くの場合、付随的な損傷を引き起こし、単純な部品交換が大規模で高価な修理へと変わります。PMの欠如は摩耗を加速させ、工具の貴重な耐用年数を大幅に短縮します。

効果的な金型PMの3つの階層

堅牢なPMプログラムは単一のイベントではなく、階層化されたシステムです。各レベルには、特定の引き金、範囲、目的があります。

ティア1:プレス内での整備(オペレーターの役割)

これは最も頻繁で基本的なケアのレベルであり、多くの場合、機械オペレーターがシフト終了時または生産終了時に行います。パーティングラインの表面の清掃、残留物の検査、エジェクターピンがスムーズに動いていることの確認が含まれます。これは、差し迫った問題を防止するための迅速なチェックです。

ティア2:ベンチトップでの清掃と検査(スケジュールされた取り外し)

一定のサイクル数(例:25,000~100,000)後、金型はプレスから取り外され、工具室に運ばれます。ここで、技術者が部分的な分解を行い、すべてのベント、水路、可動部品を清掃します。これはほとんどのPMプログラムの中核であり、摩耗が臨界点に達する前にそれを捕捉します。

ティア3:完全オーバーホール(主要な改修)

これは金型全体の完全な分解であり、非常に高いサイクル数または一定期間(例:毎年)後にスケジュールされます。ピン、ブッシュ、プレート、シールなど、すべてのコンポーネントが取り外され、元の仕様と比較して測定され、摩耗している場合は交換されます。これにより、金型はほぼ元の状態に復元されます。

検査すべき重要システム

金型はそれぞれ異なりますが、成功するPMプログラムはいくつかの普遍的で影響の大きいシステムに焦点を当てます。

パーティングライン:バリに対する最初の防御線

金型の2つの半面が出会う表面をパーティングラインと呼びます。ここにわずかなへこみ、摩耗、または汚染があっても、プラスチックが漏れ出し、部品にバリが発生します。この表面の徹底的な清掃と保護は必須です。

ベント:完全でクリーンな部品の確保

プラスチックが金型キャビティを満たすとき、内部の空気はベントと呼ばれる微細なチャネルを通って逃げる必要があります。これらのベントが残留物で詰まると、閉じ込められた空気が焼け跡、不完全な部品、寸法の不安定性を引き起こす可能性があります。

エジェクションシステム:クリーンな離型を保証する

エジェクターピンとプレートのシステムは、完成した部品を金型から押し出す役割を担っています。摩耗した、曲がった、または潤滑が不十分なピンは、部品を損傷したり、固着したり、最悪の場合は折れたりして、大幅なダウンタイムを引き起こす可能性があります。

冷却・加熱システム:サイクルタイムの鍵

水、油、またはヒーターのチャネルネットワークが金型の温度を制御します。冷却ラインのスケール堆積やホットランナーの熱電対の故障は、一貫性のない部品品質、反り、および長く非効率的なサイクルタイムにつながります。

トレードオフと落とし穴の理解

PMプログラムの実施には、その現実を認識する必要があります。潜在的な落とし穴を認識することが成功の鍵です。

予防のコスト vs. 故障のコスト

PMには、スケジュールされたダウンタイム、人件費、およびスペアパーツの在庫が必要です。経営陣はこれをコストと見なすかもしれませんが、緊急の故障コストと比較すればごくわずかです。鍵となるのは、最適なPM頻度を見つけるためにデータを使用することです。多すぎず、少なすぎず。

一貫性のないドキュメントの落とし穴

綿密な記録のないPMプログラムは推測にすぎません。測定できないものは改善できません。 すべての清掃、検査、部品交換は記録されなければなりません。このデータは摩耗の傾向を明らかにし、将来のニーズを正確に予測できるようにします。

不十分な技術者トレーニングの危険性

複雑な金型は精密機器です。不適切に訓練された技術者は、分解および再組み立ての際に、生産実行そのものよりも多くの損傷を引き起こす可能性があります。適切なトレーニングへの投資は、PMプログラムが効果的であるために不可欠です。

運用に最適な選択をする

適切に設計されたPMプログラムは、あなたの最高の運用上の優先事項を直接サポートします。あなたの主な目標を使用して、焦点を導いてください。

- もしあなたの主な焦点がアップタイムの最大化であれば: サイクル数に基づいたティア2およびティア3メンテナンスのデータ駆動型スケジュールを優先し、ライン停止を引き起こす前に摩耗に先に対処します。

- もしあなたの主な焦点が部品品質の確保であれば: すべてのPMイベントで、ベントの頻繁な清掃、キャビティ表面の研磨、パーティングラインとゲートエリアの綿密な検査に集中します。

- もしあなたの主な焦点が工具資産寿命の延長であれば: 厳格なティア3オーバーホールスケジュールを実施し、主要な改修を正当化し計画するために、コンポーネントの摩耗に関する綿密な文書を維持します。

最終的に、予防保全は、製造プロセスを管理下に置き、不確実性を予測可能で収益性の高いパフォーマンスへと変える力を与えてくれます。

要約表:

| PMティア | トリガー | 主なアクション | 主な目標 |

|---|---|---|---|

| ティア1:プレス内整備 | シフト/ラン終了時 | パーティングラインの清掃、残留物の検査 | 差し迫った問題の防止 |

| ティア2:ベンチトップ検査 | 設定サイクル数(25k~100k) | ベント/水路の清掃、部分的な分解 | 臨界点前の摩耗の捕捉 |

| ティア3:完全オーバーホール | 高サイクル数/年次 | 完全な分解、コンポーネントの測定/交換 | ほぼ元の状態への復元 |

金型メンテナンスを事後対応型からプロアクティブ型に変える準備はできていますか? KINTEKは、実験室機器と消耗品を専門とし、効果的な予防保全プログラムをサポートする精密ツールで実験室のニーズに応えています。当社の専門知識は、アップタイムの最大化、一貫した部品品質の確保、貴重な金型資産の保護のために、適切なPM戦略を導入するのに役立ちます。当社の専門家に今すぐお問い合わせいただき、お客様固有の運用目標に合わせた予測可能で収益性の高いメンテナンスプログラムの構築をどのように支援できるかご相談ください。

ビジュアルガイド

関連製品

- ラボ用アンチクラッキングプレス金型

- ラボ用リングプレス金型

- 実験室用卓上凍結乾燥機

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

よくある質問

- 3プレート金型はどのように機能するのか?複雑な部品のための高度な射出成形ガイド

- 全固体リチウム硫黄電池に高精度PTFEモールドが必要なのはなぜですか?構造的完全性と性能を確保する

- SPSおよびHPにおけるLLZOセラミックスのグラファイトモールドの機能とは?焼結プロセスを最適化する

- グラファイトダイは硫化亜鉛(ZnS)セラミックスとどのように相互作用しますか?圧力と光学純度のバランス

- B4C-CeB6セラミックスの真空熱間プレス焼結中に高強度黒鉛型が使用されるのはなぜですか?

- 硫化物電解質ペレット圧縮における実験用油圧プレスとチタン金型の機能は何ですか?

- Ti-6Al-4V熱間プレスにおける黒鉛型(グラファイトモールド)の主な機能は何ですか?材料の高密度化を強化する

- LLZTのSPSにおける黒鉛型枠の機能は何ですか?固体電解質の導電率と圧力を最大化する