製造業において、ゴム成形とは、未加硫ゴムを耐久性のある使用可能な製品に変換するプロセスです。これは、生ゴム材料を加熱された金型キャビティに配置し、熱と圧力の組み合わせによって材料を加硫(加硫として知られるプロセス)させ、最終的かつ永久的な形状に固定することで実現されます。これを達成するための3つの主要な方法は、射出成形、圧縮成形、トランスファー成形です。

射出成形、圧縮成形、トランスファー成形の選択は、どの方法が「最良」かということではなく、特定の目的に対して最も効果的なのはどれかということです。この決定は、部品の複雑さ、生産量、材料の種類、および全体的なコストの慎重なバランスにかかっています。

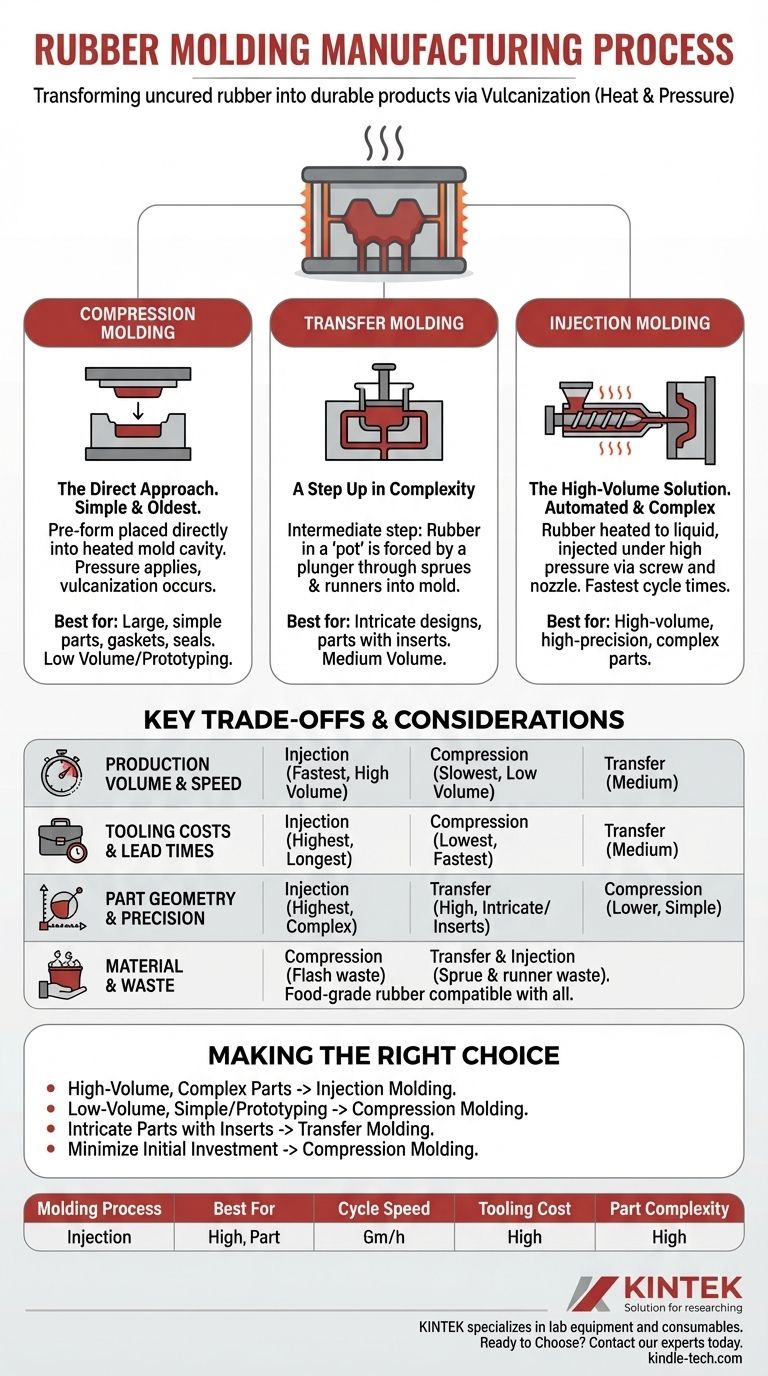

各成形プロセスの内訳

主要な3つのゴム成形技術はそれぞれ、未加硫ゴム材料を金型キャビティに導入するために異なる方法を使用します。この根本的な違いが、各プロセスの理想的な用途を決定します。

圧縮成形:直接的なアプローチ

圧縮成形は最もシンプルで古い方法です。予備成形体(pre-form)と呼ばれる、あらかじめ計量された量の未加硫ゴムを、加熱された下部金型キャビティに直接配置します。

その後、金型の上部が閉じられ、強大な圧力が加えられます。この動作により、ゴムがキャビティ全体に充填され、持続的な熱と圧力によって加硫プロセスが誘発されます。

この方法は、大型で比較的単純な部品、ガスケット、シールに非常に効果的です。

トランスファー成形:複雑さの次の段階

トランスファー成形は圧縮成形と類似していますが、中間ステップが追加されます。ゴムの予備成形体は、上部プレートとプランジャーの間に位置する「ポット」に配置されます。

金型が閉じると、プランジャーが加熱され軟化したゴムを、湯道(スプルース)やランナーとして知られるチャネルを通って、閉じた金型キャビティに押し込みます。

このプロセスは、より複雑な設計や、金属またはプラスチックのインサートがゴム部品に直接成形される部品により適しています。

射出成形:大量生産ソリューション

射出成形は、3つの中で最も自動化され、複雑な方法です。ゴムは液状になるまで加熱され、その後、高圧下で閉じた金型に注入されます。

押出スクリューが材料をノズルを通して金型のランナーシステムに押し込み、それが個々のキャビティに分配されます。このプロセスは非常に高速で再現性があります。

この方法は、最も速いサイクルタイムを提供するため、複雑で高精度の部品の大量生産の標準となっています。

主要なトレードオフの理解

適切なプロセスを選択するには、コスト、速度、精度の間のトレードオフを明確に理解する必要があります。単一の方法がすべての領域で優れているわけではありません。

生産量と速度

射出成形は最も速いサイクルタイムを提供し、部品あたりのコストが重要な推進力となる大量注文にとって間違いのない選択肢です。

圧縮成形は、予備成形体の手動充填と長い硬化時間のため、サイクルタイムが長く、大幅に遅くなります。プロトタイプ作成や少量生産に最適です。

トランスファー成形は中間に位置し、圧縮成形よりも速いサイクルタイムを提供しますが、射出成形よりは遅くなります。

金型コストとリードタイム

圧縮成形ツールの単純さにより、それらは最も安価で製造も迅速です。

トランスファー成形ツールは、トランスファーポットとプランジャーが追加されるため、より複雑になり、コストが高くなります。

射出成形には最も複雑で精密に設計された金型が必要であり、その結果、初期の金型投資が最も高くなり、リードタイムも長くなります。

部品の形状と精度

射出成形は最も高い次元公差レベルを提供し、非常に微細なディテールを持つ複雑な形状に最適です。

トランスファー成形も非常に精密な部品を製造し、シャープなエッジの作成やインサートの収容に優れています。

圧縮成形は複雑な設計にはあまり適しておらず、他の2つの方法と比較して次元の一貫性が低くなります。

材料の考慮事項と廃棄物

各プロセスは材料の取り扱いが異なります。例えば、食品グレードの天然ゴムのような特定のコンパウンドは3つのプロセスのいずれでも使用できますが、選択は硬化時間や材料の廃棄の可能性などの要因によって影響を受ける可能性があります。

圧縮成形は、トリミングが必要なバリ(flash)として知られる過剰なオーバーフロー材料を多く生成することがよくあります。トランスファー成形と射出成形はバリの制御が優れていますが、湯道やランナーという形で廃棄物を生じさせます。

プロジェクトに最適な選択をする

プロジェクトの特定の要件が、最適な成形プロセスを示します。

- 複雑な部品の大量生産が主な焦点である場合:射出成形は、長期的には最も効率的で費用対効果の高い選択肢です。

- 単純な部品の少量生産やプロトタイピングが主な焦点である場合:圧縮成形は最も低い金型コストを提供し、開始するのに理想的です。

- 中程度の量でインサート付きの複雑な部品が主な焦点である場合:トランスファー成形は、精度と中程度の生産速度のバランスを提供します。

- 単純な部品で初期投資を最小限に抑えることが主な焦点である場合:圧縮成形の低コストな金型が明確な勝者となります。

最終的に、これらのコアプロセスを理解することで、製造方法を設計意図とビジネス目標に合わせる情報に基づいた決定を下すことができます。

要約表:

| 成形プロセス | 最適用途 | サイクル速度 | 金型コスト | 部品の複雑さ |

|---|---|---|---|---|

| 射出成形 | 大量生産、複雑な部品 | 最速 | 最高 | 高 |

| 圧縮成形 | 少量生産、単純な部品、プロトタイピング | 最遅 | 最低 | 低 |

| トランスファー成形 | 中量生産、インサート付きの複雑な部品 | 中程度 | 中程度 | 高 |

プロジェクトに最適なゴム成形プロセスを選択する準備はできましたか?

射出成形、圧縮成形、トランスファー成形間のトレードオフをナビゲートするのは複雑になることがあります。最適な方法は、特定の部品設計、材料、生産量、および予算によって異なります。

KINTEKは、実験室の機器と消耗品を専門とし、実験室のニーズに対応しています。当社の専門知識は、ゴム部品の精度、効率性、費用対効果を保証するための最適な成形ソリューションを選択するのに役立ちます。

当社の専門家にご相談ください、プロジェクトの要件について話し合い、お客様の製造の成功をどのようにサポートできるかをご確認ください。

ビジュアルガイド