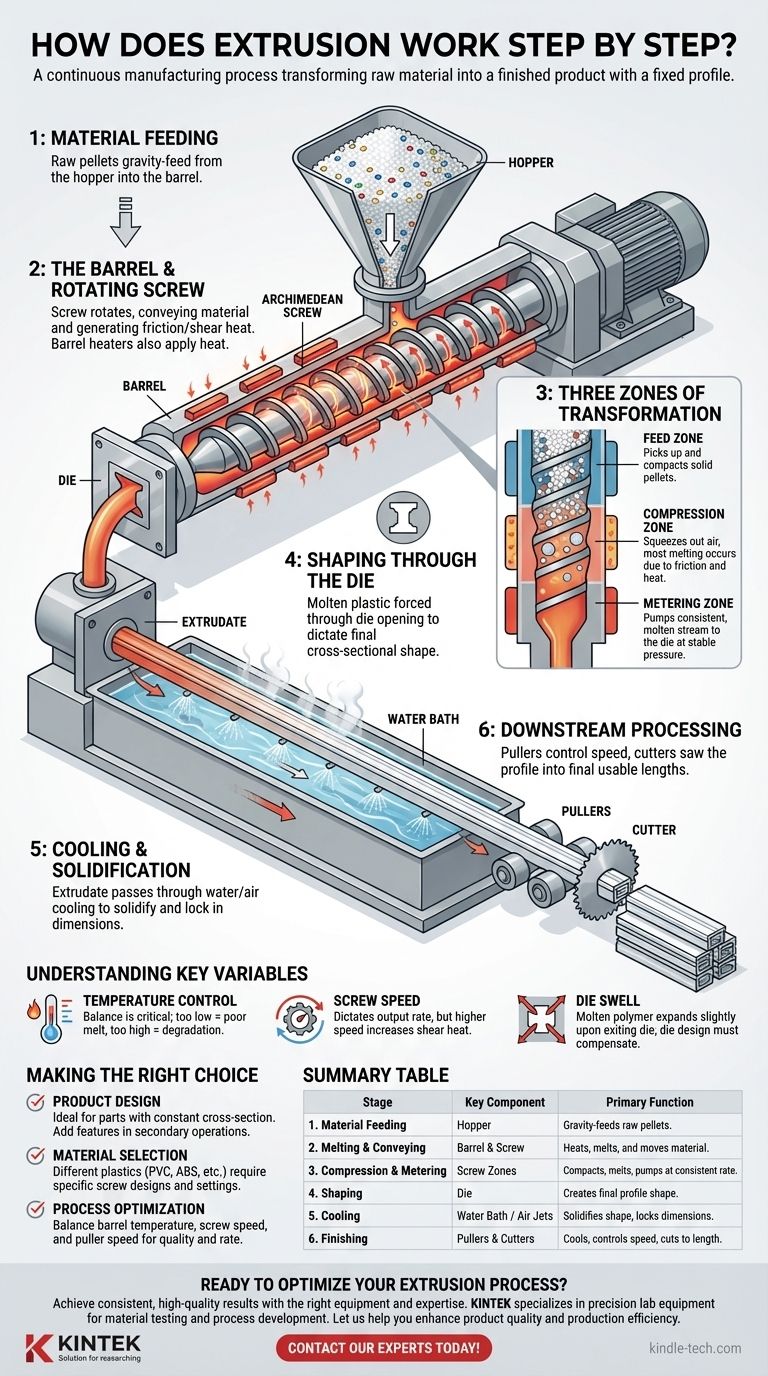

押出成形は、その核となる部分では、連続的な製造プロセスです。これは、通常プラスチックペレットや顆粒などの原材料を、一定の断面形状を持つ最終製品に変形させます。このプロセスでは、原材料を加熱されたバレルに供給し、回転するスクリューがそれを溶融させて加圧した後、金型として知られる成形ツールを通して溶融材料を押し出します。

押出成形の基本的な原理は、固体の原材料を連続的な溶融流に変換し、それを成形して固化させることです。プロセス全体は、均一な最終形状を作成するために、熱、圧力、および動きの注意深く制御されたバランスです。

押出機の構造:段階的な内訳

押出成形がどのように機能するかを真に理解するためには、単純なペレットを正確な形状の最終製品に変える機械的な段階を見る必要があります。

ステージ1:材料供給

プロセスは、押出機の一端に取り付けられた、大きな漏斗型の容器であるホッパーから始まります。

生のプラスチックペレット、顆粒、または粉末がホッパーに投入されます。ここから、重力によって材料が底部(フィードスロート)の開口部を通って押出機のバレルに供給されます。

ステージ2:バレルと回転スクリュー

これは押出機の心臓部であり、主要な変形が行われる場所です。材料は、バレルとして知られる長く加熱されたシリンダーに入ります。

バレルの中には、大きな回転するアルキメデススクリューがあります。このスクリューは、材料をバレルに沿って前方に搬送し、摩擦(せん断)によって強い熱を発生させるという2つの役割を同時に果たす重要なコンポーネントです。

ステージ3:変形の3つのゾーン

バレルとスクリューに沿った移動は一様ではありません。それは、それぞれ特定の目的を持つ3つの異なるゾーンに分けられます。

- 供給ゾーン:この最初のセクションでは、スクリューの溝は深いです。その主な役割は、フィードスロートから固体のペレットを単に拾い上げて前方に搬送し、わずかに圧縮することです。

- 圧縮ゾーン:ここでは、スクリュー溝の深さが徐々に減少します。これにより、材料が物理的に絞り込まれ、閉じ込められた空気が排出され、加熱されたバレル壁に押し付けられます。バレルのヒーターとスクリューの回転による強いせん断熱の両方によって、ほとんどの溶融がここで発生します。

- 計量ゾーン:この最終セクションでは、スクリュー溝は非常に浅いです。材料はここで完全に溶融し、均質化されているはずです。このゾーンの目的は、ポンプとして機能し、安定した圧力で金型に一貫した、サージのない溶融プラスチックの流れが供給されるようにすることです。

ステージ4:金型による成形

バレルの端で、溶融プラスチックは金型と呼ばれる特殊なツールを通して押し出されます。

金型は、精密に機械加工された開口部を持つ硬化鋼板です。この開口部が、単純なパイプ、複雑な窓枠のプロファイル、または平らなシートなど、製品の最終的な断面形状を決定します。

ステージ5:冷却と固化

材料が金型から出てもプロセスは終わりません。熱くて柔軟な形状、現在は押出物と呼ばれるものは、寸法を固定するために冷却されて固化する必要があります。

これは通常、押出物を水槽に通したり、冷水を噴霧したり、冷却空気ジェットを通したりすることによって達成されます。冷却速度は、材料の最終的な特性を制御するために重要です。

ステージ6:後処理

冷却され固化した連続プロファイルは、最終段階に進みます。

プラー(ラインの速度を制御する)やカッターまたはのこぎりなどの装置を使用して、プロファイルを最終的な使用可能な長さに切断します。

トレードオフと主要変数の理解

押出製品の品質は、いくつかの要因の微妙なバランスに依存します。これらを誤解すると、欠陥や非効率につながる可能性があります。

温度の重要な役割

温度制御は最も重要です。バレルは通常、複数の独立した加熱および冷却ゾーンを備えています。

温度が低すぎると、プラスチックが完全に溶融せず、表面仕上げが悪くなり、内部応力が発生します。高すぎると、材料が劣化し、その構造特性を失う可能性があります。

スクリュー速度の影響

スクリューの回転速度は、生産速度を決定します。ただし、スクリュー速度が高いほど、摩擦せん断熱も多く発生します。

エンジニアは、望ましい生産速度と、材料の過熱および劣化のリスクとのバランスを取る必要があります。

ダイスウェルの課題

溶融ポリマーが金型の圧力から解放されると、わずかに膨張する傾向があります。この現象はダイスウェルとして知られています。

金型設計者はこの効果を予測し、この膨張を補償するために、金型の開口部を目的の最終寸法よりもわずかに小さく機械加工する必要があります。

目標に合わせた適切な選択をする

押出成形の段階を理解することで、部品を設計する場合でも、生産ラインを管理する場合でも、より情報に基づいた意思決定を行うことができます。

- 製品設計が主な焦点の場合:このプロセスは、一定の断面を持つ部品に最適であることを認識してください。押出方向に対して垂直な穴やタブなどの特徴は、二次的な操作で追加する必要があります。

- 材料選択が主な焦点の場合:異なるプラスチック(例:PVC、ABS、ポリカーボネート)には、特定のスクリュー設計とプロセス設定を必要とする独自の溶融温度と流動特性があることを知っておいてください。

- プロセス最適化が主な焦点の場合:バレルの温度、スクリュー速度、およびプラー速度の相互作用に集中してください。この三位一体が、生産速度と部品の最終品質の両方を支配します。

これらの基本的な段階を習得することで、押出成形の力を効果的に活用し、一貫した高品質の製品を効率的に作成できます。

要約表:

| 段階 | 主要コンポーネント | 主な機能 |

|---|---|---|

| 1. 材料供給 | ホッパー | 生のプラスチックペレットを押出機に重力供給します。 |

| 2. 溶融と搬送 | バレル&回転スクリュー | プラスチックを加熱・溶融させながら前方に移動させます。 |

| 3. 圧縮と計量 | スクリューゾーン(供給、圧縮、計量) | プラスチックを圧縮、溶融させ、一定の速度で送り出します。 |

| 4. 成形 | 金型 | 溶融プラスチックを開口部を通して押し出し、最終的な形状を作成します。 |

| 5. 冷却 | 水槽 / エアジェット | 押出された形状を固化させ、寸法を固定します。 |

| 6. 仕上げ | プラー&カッター | 連続プロファイルを冷却し、目的の長さに切断します。 |

押出成形プロセスを最適化する準備はできていますか?

メカニズムを理解することは最初のステップです。一貫した高品質の結果を達成するには、適切な機器と専門知識が必要です。KINTEKは、材料試験とプロセス開発のための精密なラボ機器と消耗品を専門としており、お客様のようなR&Dチームや生産施設が材料を検証し、押出パラメーターを完璧にするのを支援しています。

製品品質と生産効率の向上をお手伝いさせてください。今すぐ専門家にお問い合わせください。お客様の特定の用途のニーズについてご相談ください!

ビジュアルガイド

関連製品

- 二軸押出機プラスチック造粒機

- ラボ用ブローフィルム押出 三層共押出フィルムブロー機

- 自動実験用熱プレス機

- タッチスクリーン自動真空熱プレス

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

よくある質問

- ゴム混練用二本ロールミルとは?高分子加工の基礎ツール

- バンバリーミキサーと内部ミキサーの違いは何ですか?より良い混合のためのローター設計の理解

- 押出ブロー成形(フィルム)の原材料は何ですか? フィルムに最適なポリエチレンの選び方

- 廃ゴムのリサイクル方法は?タイヤ・ゴムのリサイクルにおける3つの主要な方法を解き明かす

- 造型機は何に使用されますか?高品質な金属部品のための砂型鋳造を自動化

- 粉体ミキサーの主な種類は何ですか?あなたの材料に最適なミキサーを選びましょう

- 天然ゴムシートの用途は何ですか?耐久性、弾力性、振動減衰性を解き放つ

- 押出ブロー成形のプロセスとは?効率的な中空プラスチック部品製造のためのガイド