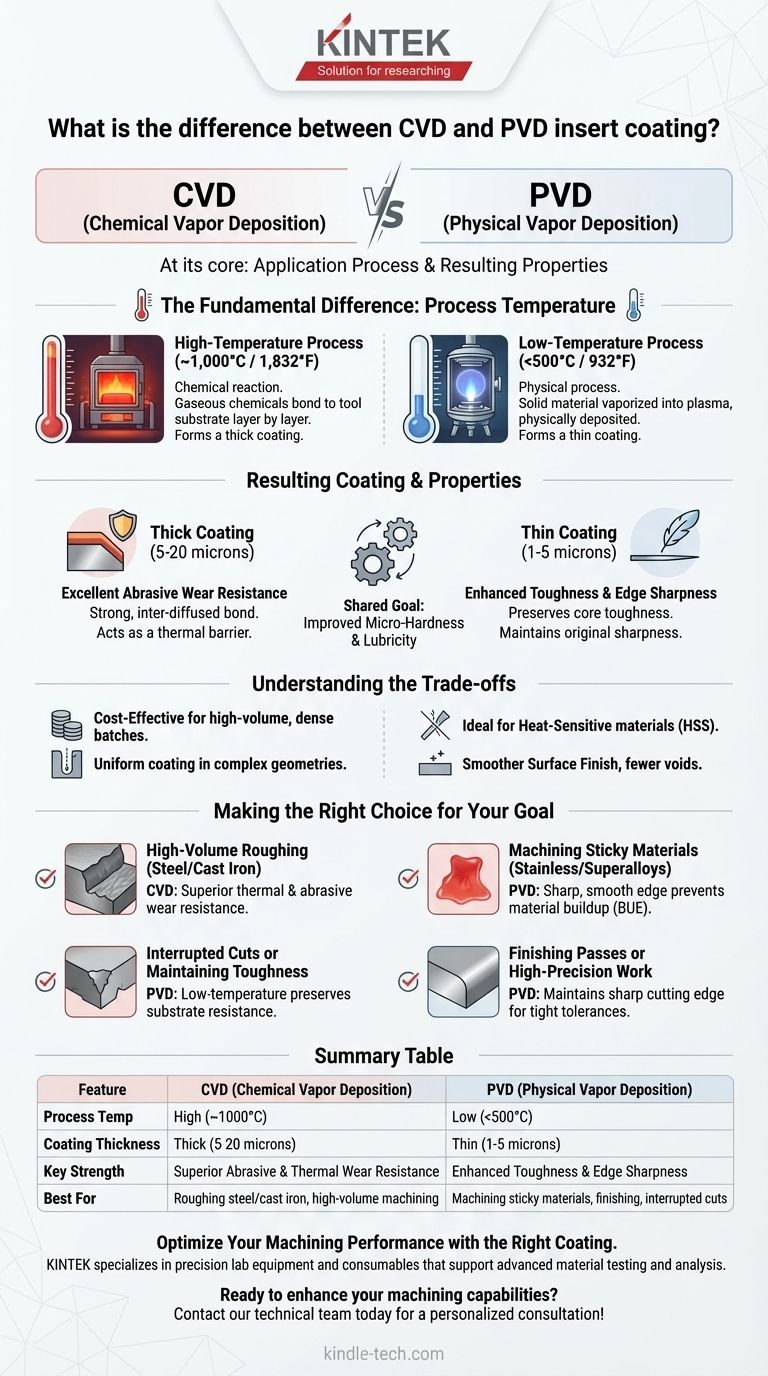

本質的に、切削工具インサート用のCVDコーティングとPVDコーティングの違いは、その適用プロセスと結果として得られる特性にあります。化学気相成長(CVD)は、厚く、非常に耐摩耗性の高いコーティングを作成する高温プロセスであるのに対し、物理気相成長(PVD)は、より薄く、滑らかで、より靭性の高いコーティングを生成する低温プロセスです。

選択は、どちらのコーティングが普遍的に「優れている」かではなく、コーティングの特性を切削加工の特定の要求に合わせることです。CVDは高温で研磨性の高い環境で優れており、PVDはよりデリケートな材料や要求の厳しい材料に必要な靭性と切れ味を提供します。

根本的な違い:プロセス温度

製造方法は、CVDとPVDの主な違いであり、最終コーティングの他のすべての特性を決定します。

CVD(化学気相成長):高温プロセス

CVDは、通常約1,000°C(1,832°F)の非常に高い温度で化学反応を伴います。ガス状の化学物質がチャンバー内で反応し、工具基材に結合して、層ごとにコーティング層を形成します。

この高温プロセスにより、コーティングと工具の間に非常に強力で相互拡散した結合が形成されます。その結果、優れた密着性を持つ厚いコーティング(通常5~20ミクロン)が得られます。

PVD(物理気相成長):低温プロセス

PVDは、通常500°C(932°F)未満のはるかに低い温度で行われる物理プロセスです。真空中で、固体コーティング材料がプラズマに気化され、その後、物理的に工具の表面に堆積されます。

この方法は、原子による「スプレー塗装」のようなもので、より直接的なプロセスです。その結果、機械的に、化学的ではなく、工具に結合された薄いコーティング(通常1~5ミクロン)が得られます。

プロセスが性能にどのように変換されるか

温度と厚さの違いは、コーティングされたインサートが切削時にどのように機能するかに直接影響します。

CVD:優れた耐摩耗性

CVDコーティングの厚く硬い性質は、鋼や鋳鉄などの材料の高速切削中に発生する熱や摩耗に対して優れた保護を提供します。強力な熱バリアとして機能します。

これにより、CVDコーティングされたインサートは、荒加工や過酷な条件下での材料除去と工具寿命が重要な汎用加工および荒加工の主力となります。

PVD:強化された靭性と切れ味

PVDプロセスの低温は、超硬基材のコア靭性を変化させないため、非常に重要です。高温CVDは、下地の超硬をより脆くすることがあります。

さらに、PVDコーティングの薄さは、研磨された切削刃の元の切れ味を維持することを可能にします。切れ味の良い刃は、ステンレス鋼、超合金、アルミニウムなどの「粘着性のある」材料を切削する際に、摩擦を減らし、構成刃先(BUE)の発生を防ぐために不可欠です。

共通の目標:硬度と潤滑性

どちらのプロセスも、2つの主要な特性を付与することで工具寿命を向上させます。それらは、耐摩耗性を高めるための重要な微小硬度と、熱を減らし、材料が工具に付着するのを防ぐための潤滑性(低い摩擦係数)を追加します。

トレードオフを理解する

コーティングの選択には、性能要件と実用的および経済的な考慮事項のバランスを取る必要があります。

コストとバッチ効率

CVDは一般的に、より費用対効果の高いプロセスです。チャンバーには工具を密に充填でき、プロセスのガス状の性質により、深い穴や複雑な内部形状でもすべての表面が均一にコーティングされます。

PVDは、各工具を保持するための治具が必要なより複雑なローディングプロセスのため、バッチ密度が低下し、多くの場合より高価です。

基材と熱感受性

PVDの低温適用は、高速度鋼(HSS)のような熱に敏感な工具材料や、最大の靭性を維持することが優先される超硬グレードにとって、唯一の実行可能な選択肢となります。

コーティングの完全性と仕上げ

PVDコーティングは、CVDコーティングよりも滑らかな表面仕上げと少ない微細な空隙を持つ傾向があります。この滑らかな仕上げは、潤滑性と切りくずの流れをさらに向上させます。

CVDコーティングの厚い性質は、切削刃をわずかに丸めることがあり、これは仕上げ加工やねじ切り加工など、絶対的な最高精度と切れ味を必要とする用途には有害です。

目標に合った適切な選択をする

切削加工の主な課題に基づいてコーティングを選択してください。

- 鋼や鋳鉄の大量荒加工が主な焦点の場合:CVDは、その優れた熱および耐摩耗性により、最も信頼性が高く費用対効果の高い選択肢です。

- 粘着性のある材料(ステンレス、超合金)の加工が主な焦点の場合:PVDは、そのシャープで滑らかな刃が材料の付着を防ぎ、切削抵抗を低減するため、明確な勝者です。

- 断続切削や工具の靭性維持が主な焦点の場合:PVDは、その低温プロセスが基材固有の欠けに対する耐性を維持するため、より安全な選択肢です。

- 仕上げ加工や高精度作業が主な焦点の場合:PVDは、厳しい公差と優れた表面仕上げを達成するために必要なシャープな切削刃を維持します。

最終的に、コーティングの背後にあるプロセスを理解することで、単にコーティングされているだけでなく、作業に最適化された工具を選択することができます。

要約表:

| コーティングの種類 | プロセス温度 | コーティング厚さ | 主な強み | 最適な用途 |

|---|---|---|---|---|

| CVD(化学気相成長) | 高温(約1000°C / 1832°F) | 厚い(5-20ミクロン) | 優れた耐摩耗性および耐熱性 | 鋼/鋳鉄の荒加工、大量加工 |

| PVD(物理気相成長) | 低温(<500°C / 932°F) | 薄い(1-5ミクロン) | 強化された靭性および切れ味 | 粘着性材料(ステンレス、アルミニウム)の加工、仕上げ加工、断続切削 |

適切なコーティングで加工性能を最適化

適切なコーティングを選択することは、工具寿命の最大化、部品品質の向上、生産性の向上に不可欠です。CVDとPVDの選択は、結果に大きく影響する可能性があります。

KINTEKは、高度な材料試験と分析をサポートする精密なラボ機器と消耗品を専門としており、工具コーティングとプロセスに関するデータに基づいた意思決定を支援します。

当社の専門家がお手伝いします:

- 特定の材料と加工操作に最適なコーティングを特定します。

- R&Dまたは品質管理ラボ用の高品質な工具と消耗品を調達します。

- プロセスの効率を改善し、コストを削減します。

加工能力を向上させる準備はできていますか? 今すぐ当社の技術チームにご連絡ください!

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- 精密加工用CVDダイヤモンド切削工具ブランク

- RF PECVDシステム RFプラズマエッチング装置

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- コーティング評価用電解セル