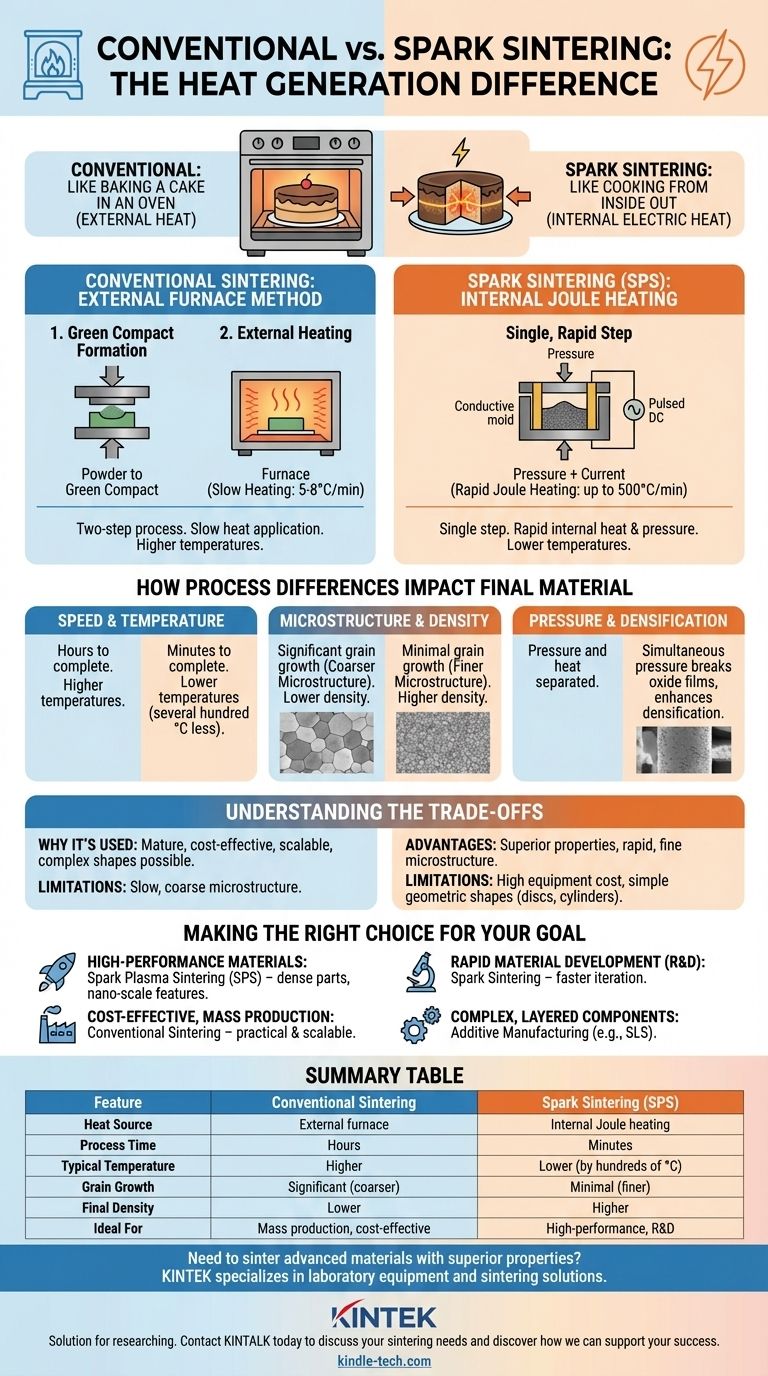

従来型焼結とスパーク焼結の核心的な違いは、熱の発生と印加の方法にあります。 従来型焼結は、予備成形された部品を炉内で外部から加熱する2段階のプロセスです。対照的に、スパーク焼結(最も注目すべきはスパークプラズマ焼結(SPS))は、高出力の電流が粉末材料とその金型に直接流れ込み、圧力をかけながら同時に強力な内部熱を発生させる、単一の高速ステップです。

根本的な区別は単純です。従来型焼結はオーブンでケーキを焼くようなものであり、スパーク焼結は数分で電気を使って内側から調理するようなものです。この内部加熱メカニズムにより、スパーク焼結は劇的に高速化し、より低温で動作し、優れた微細構造を持つ高密度な材料を生成することができます。

根本的な違い:熱の発生と印加

熱エネルギーを供給する方法は、速度や効率から材料の最終特性に至るまで、これら2つのプロセスの他のすべての違いの主な原動力となります。

従来型焼結:外部炉方式

従来型焼結は確立された2段階のプロセスです。まず、粉末を油圧プレスで所望の形状に圧縮し、「グリーンコンパクト」と呼ばれる壊れやすい部品を作成します。

次に、このグリーンコンパクトを高温の炉に入れます。熱は外部から印加され、部品にゆっくりと浸透して粉末粒子を結合させます。加熱速度は通常非常に遅く、1分あたり約5~8°Cです。

スパーク焼結:内部ジュール加熱

スパーク焼結は、複数のステップを組み合わせたより高度な技術です。粉末を導電性の黒鉛金型に直接装填し、それをSPSチャンバーにセットします。

圧力を印加し、パルス式の直流電流をアセンブリ全体に流します。この電流により、ジュール熱を介して即座にかつ均一に内部で熱が発生します。これにより、加熱速度が極めて速くなり、しばしば1分あたり最大500°Cに達します。圧力をかけるパンチは、電流を供給する電極としても機能します。

プロセスの違いが最終材料に与える影響

加熱メカニズムの根本的な違いは、処理時間、必要な温度、焼結部品の最終的な品質に大きな違いをもたらします。

速度と温度

従来型焼結の遅い外部加熱は、サイクルが完了するまでに数時間かかる可能性があることを意味します。熱が部品全体に完全に浸透し、高密度化を達成するためには、より高い温度が必要です。

対照的に、スパーク焼結は信じられないほど高速で、完全なサイクルを数分で完了することがよくあります。熱が内部で発生し、圧力が同時に印加されるため、高密度化は従来の方法よりも全体的に低い温度—しばしば数百℃低い温度—で発生します。

微細構造と密度

材料科学において、粒径が小さいほど、機械的特性が向上することがよくあります。従来型焼結における高温への長時間の暴露は、粒成長を引き起こし、より粗い微細構造をもたらす可能性があります。

スパーク焼結の速度は、この点での最大の利点です。材料を高温に非常に短時間保持することにより、著しい粒成長を防ぎます。その結果、最終製品はより均一になり、はるかに微細な微細構造を持ち、より高い密度を達成します。

圧力と高密度化

従来型焼結では、圧力と熱は分離されています。スパーク焼結では、それらは同時に印加されます。

この同時加圧は、粉末粒子の表面にある酸化膜を破壊するのに役立ちます。電流と相まって、これにより粒子が「洗浄」され、より良い接触点が生じ、高密度化の速度が劇的に向上します。

トレードオフの理解

スパーク焼結は大きな性能上の利点を提供しますが、従来の方法の万能の代替品ではありません。それぞれに用途があります。

従来型焼結が依然として使用される理由

従来型焼結は、成熟した費用対効果の高い技術です。装置は専門性が低く、特に単純な黒鉛ダイに容易に配置できない複雑な形状の部品の大量生産に対して、プロセスはより容易にスケールアップできます。

スパーク焼結の限界

スパーク焼結の主な限界は、装置のコストと形状の制約です。SPS装置は高度に専門化されており高価です。さらに、このプロセスは通常、導電性の黒鉛金型でプレスできるディスクや円筒などの単純な形状に限定されます。

目標に合わせた適切な選択

適切な焼結方法の選択は、生産上の制約と材料性能要件のバランスを取りながら、最終目標を明確に理解する必要があります。

- 主な焦点が微細構造の優れた高性能材料である場合: スパークプラズマ焼結は、ナノスケールの特徴を維持しながら高密度部品を製造できるため、優れた選択肢です。

- 主な焦点が迅速な材料開発と研究である場合: スパーク焼結の驚異的な速度は、より迅速な反復を可能にし、R&Dおよび材料発見のための理想的なツールとなります。

- 主な焦点が標準部品の費用対効果の高い大量生産である場合: 従来型焼結は、多くの産業用途にとって依然としてより実用的でスケーラブルなソリューションです。

- 主な焦点が複雑な積層部品の作成である場合: どちらの方法も理想的ではありません。選択的レーザー焼結(SLS)などの積層造形技術を検討する必要があります。

最終的に、あなたの選択は、スパーク焼結の速度と材料の優位性と、従来型プロセスのスケーラビリティと経済性の間の戦略的な決定となります。

要約表:

| 特徴 | 従来型焼結 | スパーク焼結 (SPS) |

|---|---|---|

| 熱源 | 外部炉 | 内部ジュール熱(電流) |

| 処理時間 | 数時間 | 数分 |

| 標準温度 | より高い | より低い(数百°C低い) |

| 粒成長 | 著しい(粗い微細構造) | 最小限(微細な微細構造) |

| 最終密度 | 低い | 高い |

| 最適用途 | 費用対効果の高い大量生産 | 高性能材料およびR&D |

優れた特性を持つ先進材料の焼結が必要ですか?

適切な焼結方法の選択は、研究や生産に必要な密度、微細構造、性能を達成するために極めて重要です。KINTEKは、特定の材料科学の課題に対応するための焼結ソリューションを含む、先進的な実験装置を専門としています。

当社の専門家は、研究室の能力を向上させるために最適なプロセスと装置の選択をお手伝いします。焼結のニーズについて相談し、当社の成功をどのようにサポートできるかを確認するために、今すぐKINTEKにお問い合わせください。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 9MPa空気圧焼結炉(真空熱処理付)

- 熱処理・焼結用600T真空誘導熱プレス炉

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)