根本的な違いは、加熱メカニズムにあります。従来の熱分解は、オーブンのように、熱い反応器表面からの熱伝導を介して、材料を外側から内側へ加熱します。対照的に、マイクロ波熱分解は、電磁波を使用して原料内の分子を直接励起することで、材料を内側から外側へ加熱します。これは体積加熱として知られるプロセスです。

核となる違いは、熱源だけでなく、制御にもあります。従来の熱分解は成熟した力任せの加熱方法ですが、マイクロ波熱分解は、最終製品をより詳細に制御できる、精密で迅速かつ選択的な技術です。

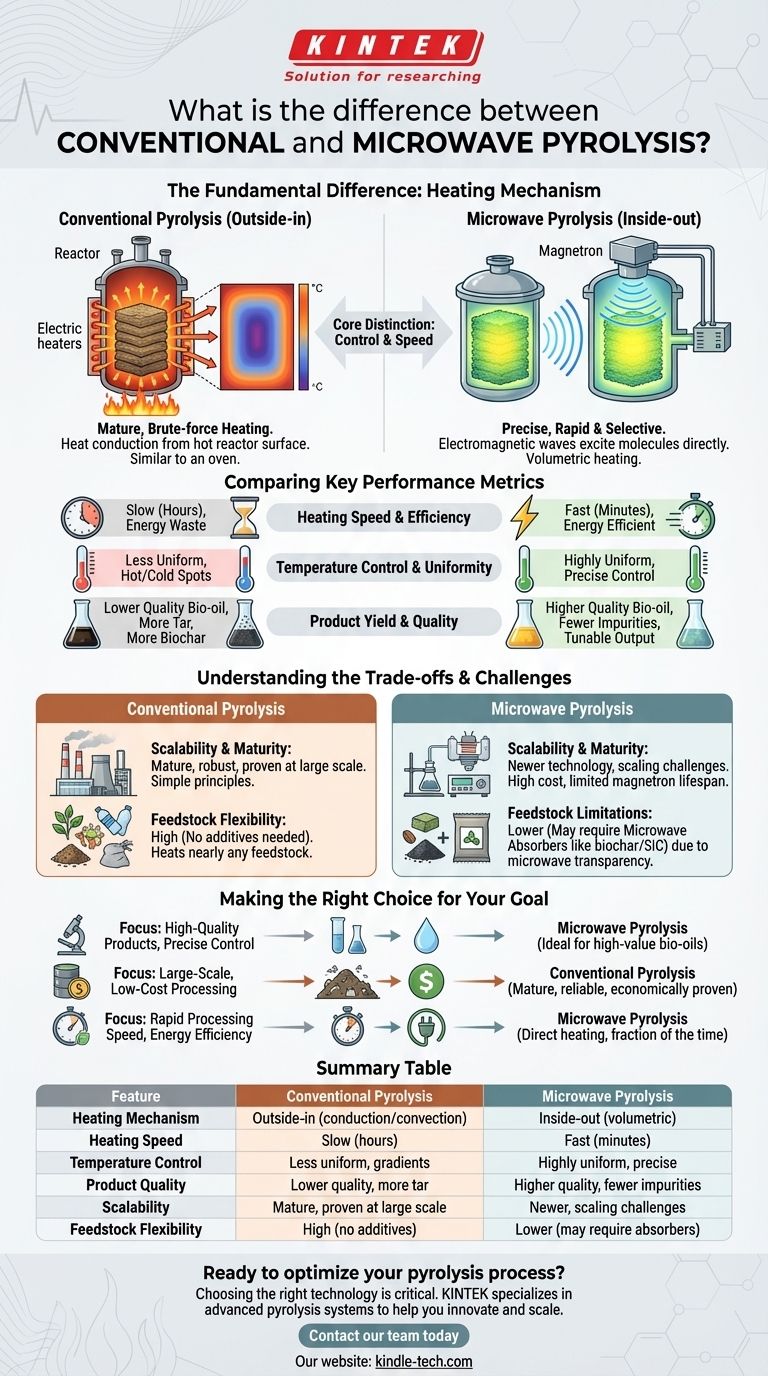

根本的な違い:熱の伝達方法

実用的な意味を理解するには、まず各方法がどのようにエネルギーを対象材料(原料)に伝達するかを把握する必要があります。この熱伝達の核となる違いが、プロセスの速度から製品の品質まで、すべてを決定します。

従来の熱分解:「オーブン」の類推

従来の熱分解は、電気ヒーターや燃料バーナーなどの外部熱源を使用して、反応器の壁を加熱します。

この熱は、伝導と対流によってゆっくりと原料に伝達されます。外側の材料が最初に加熱され、その熱が徐々に内部に浸透していきます。

このプロセスは必然的に温度勾配を生み出し、材料の外側が内側よりもはるかに高温になります。これは大きな制約であり、非効率な反応につながることがよくあります。

マイクロ波熱分解:「電子レンジ」の類推

マイクロ波熱分解は、マグネトロンを使用してマイクロ波を生成し、それを反応器チャンバーに導きます。

これらの波は材料を通過し、極性分子(水など)や導電性材料(炭素など)に直接エネルギーを伝達します。これにより、材料は均一かつ体積的に自己加熱されます。

熱が内部で生成されるため、プロセスは非常に高速であり、従来の方法で見られるような顕著な温度勾配を回避できます。

主要な性能指標の比較

加熱メカニズムの違いは、効率、制御、および最終製品(バイオオイル、合成ガス、バイオ炭)の品質において劇的に異なる結果をもたらします。

加熱速度と効率

マイクロ波熱分解は大幅に高速であり、反応時間を数時間からわずか数分に短縮することがよくあります。

エネルギーが原料に直接向けられるため、エネルギー効率も高くなります。従来の方法では、反応器チャンバーと周囲の環境を加熱するためにかなりの量のエネルギーが無駄になります。

温度制御と均一性

マイクロ波加熱ははるかに均一であり、従来の反応器を悩ませるホットスポットとコールドスポットを排除します。

この正確な温度制御により、望ましくない二次反応や貴重な製品の熱分解が防止され、より一貫性のある高品質な出力が得られます。従来の方法では、原料の外層が過熱されることが多く、これに苦慮しています。

製品収率と品質

マイクロ波熱分解の優れた制御により、タールのような望ましくない化合物が少なく、高品質のバイオオイルの収率が高くなることがよくあります。

プロセスを調整することで、オペレーターは液体(バイオオイル)、ガス(合成ガス)、または固体(バイオ炭)製品のいずれかの生産を選択的に優先させることができます。従来の方法の遅く不均一な加熱は、通常、より低価値のバイオ炭を生成します。

トレードオフと課題の理解

マイクロ波熱分解は性能において大きな利点を提供しますが、特にスケーラビリティと材料適合性に関して、それ自身の課題がないわけではありません。

スケーラビリティと成熟度

従来の熱分解は、成熟し、堅牢で、十分に理解された技術です。その原理は単純であり、数十年にわたって大規模な産業運用で成功裏に実施されてきました。

マイクロ波熱分解は比較的新しい技術です。これをスケールアップするには、大型反応器での均一なマイクロ波分布の確保や、産業用マグネトロンの高コストと限られた寿命など、技術的なハードルがあります。

原料の制約

マイクロ波熱分解にとって重要な課題は、乾燥バイオマスやほとんどのプラスチックなど、多くの原材料がマイクロ波透過性であることです。つまり、マイクロ波エネルギーをうまく吸収しません。

これらの材料を処理するには、加熱を開始するために、マイクロ波吸収体(バイオ炭や炭化ケイ素など)を原料と混合する必要があります。これにより、プロセスに複雑さとコストが加わります。従来の方法では、添加剤なしでほぼすべての種類の原料を加熱できます。

目標に合った適切な選択をする

従来の熱分解とマイクロ波熱分解の選択は、製品品質と操作の簡素さおよび規模とのバランスを取りながら、プロジェクトの特定の優先順位に完全に依存します。

- 高品質の製品と正確なプロセス制御に重点を置く場合:マイクロ波熱分解は、汚染を最小限に抑えながら高価値のバイオオイルを生成するための優れた選択肢です。

- 多様な廃棄物の大規模で低コストの処理に重点を置く場合:従来の熱分解は、より成熟し、信頼性が高く、経済的に実証された技術です。

- 迅速な処理速度とエネルギー効率に重点を置く場合:マイクロ波熱分解は、材料を直接加熱し、反応を短時間で完了させることで、明確な利点を提供します。

最終的に、根本的な加熱メカニズムを理解することが、特定の化学変換目標に適したツールを選択するための鍵となります。

要約表:

| 特徴 | 従来の熱分解 | マイクロ波熱分解 |

|---|---|---|

| 加熱メカニズム | 外側から内側へ(伝導/対流) | 内側から外側へ(体積) |

| 加熱速度 | 遅い(数時間) | 速い(数分) |

| 温度制御 | 均一性が低い、温度勾配あり | 非常に均一、精密な制御 |

| 製品品質 | 品質の低いバイオオイル、タールが多い | 品質の高いバイオオイル、不純物が少ない |

| スケーラビリティ | 成熟しており、大規模で実証済み | 新しい技術、スケーリングの課題あり |

| 原料の柔軟性 | 高い(添加剤不要) | 低い(マイクロ波吸収体が必要な場合あり) |

熱分解プロセスを最適化する準備はできていますか?

適切な熱分解技術を選択することは、目標とする製品収率と品質を達成するために不可欠です。KINTEKでは、お客様がプロセスを効率的に革新し、スケールアップできるよう、熱分解システムを含む高度な実験装置を専門としています。

高価値のバイオオイル生産に焦点を当てるか、大規模な廃棄物変換に焦点を当てるかにかかわらず、当社の専門家がお客様の特定の原料と目標に最適なソリューションを決定するお手伝いをします。

プロジェクト要件について話し合い、KINTEKのソリューションがお客様の研究開発をどのように強化できるかを発見するために、今すぐ当社のチームにお問い合わせください。

ビジュアルガイド