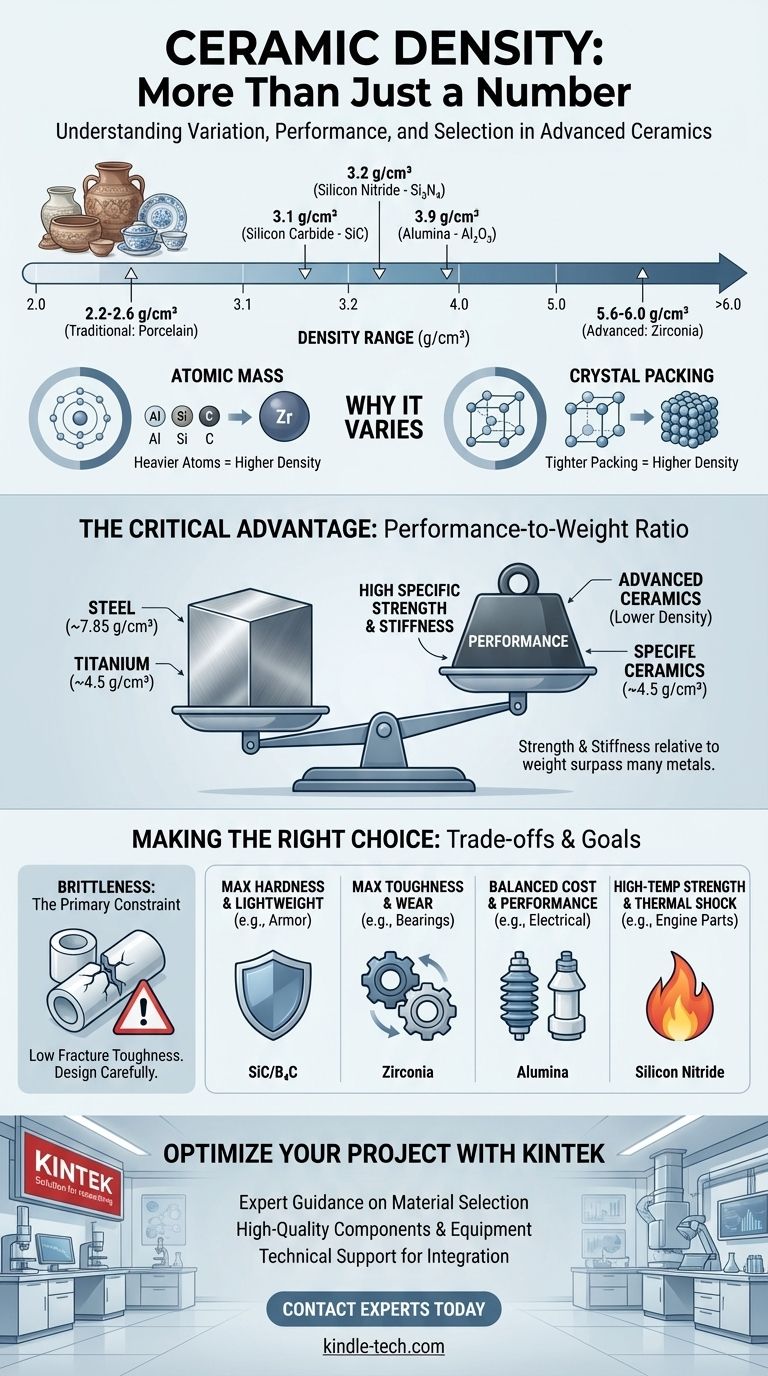

セラミック材料の密度は単一の値ではなく、通常約2.0 g/cm³から6.0 g/cm³を超えるまで、幅広い範囲にわたります。この変動は、セラミックの特定の化学組成と結晶構造に完全に依存します。磁器のような伝統的なセラミックはこの範囲の下限に位置しますが、ジルコニアのような先進的なテクニカルセラミックは驚くほど高密度で、一部の金属の密度にほぼ匹敵します。

重要な点は、「セラミック」という言葉が単一の密度値で語るにはあまりにも広範であるということです。テクニカルセラミックの真の価値は、その密度だけでなく、金属をしばしば凌駕する卓越した強度対重量比と剛性対重量比にあります。

セラミックの密度がこれほど大きく異なる理由

「セラミック」という用語は、粘土ベースの陶器から、航空宇宙や医療用インプラントに使用される高度に設計された化合物まで、膨大な材料ファミリーをカバーしています。密度を含むそれらの特性は、根本的に異なります。

伝統的なセラミックと先進的なセラミック

磁器や土器のような伝統的なセラミックは、主に粘土やシリカのような天然の原材料から作られています。それらの密度は一般的に低く、多くの場合2.2〜2.6 g/cm³の範囲です。

先進的なセラミック(テクニカルセラミックまたはエンジニアリングセラミックとも呼ばれる)は、特定の高性能用途のために高純度粉末から合成されます。それらの密度は、その正確な化学組成によって決定されます。

先進的なセラミックの主要な例

アルミナ(酸化アルミニウム、Al₂O₃)は、最も一般的な先進セラミックの一つです。特性のバランスが良く、密度は約3.9 g/cm³です。

ジルコニア(二酸化ジルコニウム、ZrO₂)は、セラミックとしては非常に靭性が高く、また異常に高密度であることで注目されています。その密度は通常5.6〜6.0 g/cm³程度で、多くのアルミニウム合金やチタン合金よりも高密度です。

炭化ケイ素(SiC)は、非常に硬く軽量なセラミックです。密度は約3.1 g/cm³で、大幅な重量増加なしに高い剛性と耐摩耗性を必要とする用途で重宝されています。

窒化ケイ素(Si₃N₄)は、もう一つの高性能で低密度のセラミックです。密度は約3.2 g/cm³で、優れた耐熱衝撃性と高強度で知られています。

セラミックの密度を決定する要因とは?

セラミックの密度を主に制御する2つの要因があります。

- 原子質量:構成原子の重さ。ジルコニアが高密度であるのは、ジルコニウム原子が他のセラミックに含まれるアルミニウム、ケイ素、炭素原子よりもはるかに重いためです。

- 結晶充填:材料の結晶格子内でこれらの原子がどれだけ密に充填されているか。ほとんどのテクニカルセラミックは、最小限の気孔率で最大の理論密度を達成するように加工されます。

決定的な利点:性能対重量比

単に密度を見るだけでは誤解を招きます。エンジニアがセラミックを選ぶ理由は、その密度が性能の面で何をもたらすかです。

比強度と比弾性率

比強度(強度を密度で割ったもの)と比弾性率(剛性を密度で割ったもの)は、材料の構造効率の真の尺度です。この点で、先進的なセラミックは優れています。

高強度鋼は絶対的な意味ではアルミナよりも強いかもしれませんが、アルミナは重量が半分以下です。航空機や車両の装甲など、重量が重要な用途では、セラミックは必要な性能を大幅な軽量化とともに提供できます。

金属との比較

- 鋼:約7.85 g/cm³

- チタン:約4.5 g/cm³

- アルミニウム:約2.7 g/cm³

多くの先進的なセラミック(アルミナや炭化ケイ素など)は、アルミニウムと同等かやや高い密度を持ちながら、はるかに高い硬度、剛性、高温安定性を提供することに注目してください。ジルコニアは例外で、チタンに近い密度です。

トレードオフを理解する

有利な密度に基づいてセラミックを選択するには、その限界を客観的に理解する必要があります。

脆性:主要な制約

セラミックの最も重要なトレードオフは、その固有の脆性、つまり低い破壊靭性です。高い応力下で曲がったり変形したりする金属とは異なり、セラミックは突然破壊する傾向があります。この挙動は、セラミック部品を使用するあらゆる設計において中心的な考慮事項でなければなりません。

コストと製造可能性

高純度セラミック粉末を製造し、それを焼結して高密度の最終形状にするプロセスは、エネルギー集約的で精密なプロセスです。このため、先進的なセラミックは、ほとんどの金属よりも製造コストが大幅に高くなります。複雑な形状も、達成が困難でコストがかかる場合があります。

目標に合った適切な選択をする

材料を選択するには、その特性と主要な工学目標のバランスを取る必要があります。

- 最大の硬度と軽量性を最優先する場合:炭化ケイ素(SiC)と炭化ホウ素(B₄C)は、装甲や高摩耗部品などの用途で主要な候補となります。

- 最大の靭性と耐摩耗性を最優先する場合:ジルコニア(ZrO₂)は優れた選択肢ですが、設計においてその比較的高密度を考慮する必要があります。

- コストと性能のバランスを最優先する場合:アルミナ(Al₂O₃)は、優れた強度、硬度、電気絶縁性を提供するため、最も広く使用されているテクニカルセラミックです。

- 高温強度と耐熱衝撃性を最優先する場合:窒化ケイ素(Si₃N₄)は、エンジン部品のような厳しい熱環境で優れています。

セラミックの密度を理解することは、その独自の特性の組み合わせを活用して、困難な工学問題を解決するための第一歩です。

要約表:

| セラミック材料 | 代表的な密度 (g/cm³) | 主な特性 |

|---|---|---|

| アルミナ (Al₂O₃) | 約3.9 | 強度、硬度、電気絶縁性の優れたバランス |

| ジルコニア (ZrO₂) | 約5.6-6.0 | 高い靭性と耐摩耗性、チタンと同程度の密度 |

| 炭化ケイ素 (SiC) | 約3.1 | 極めて高い硬度、軽量、優れた熱伝導性 |

| 窒化ケイ素 (Si₃N₄) | 約3.2 | 優れた耐熱衝撃性、高温強度 |

| 伝統的な磁器 | 約2.2-2.6 | 低密度、陶器や基本的な絶縁体に一般的 |

適切なセラミック材料でプロジェクトを最適化

特定の用途に最適なセラミックの選択に苦労していませんか? 先進セラミックの密度と性能特性は、プロジェクトの成功を左右する可能性があります。KINTEKでは、研究室やエンジニアリングチームが独自のニーズに最適な実験装置やセラミック消耗品を選択できるよう専門的なサポートを提供しています。

当社が提供するもの:

- お客様の特定の要件(強度、重量、熱特性)に基づいた材料選定に関する専門的なガイダンス

- お客様の用途に合わせた高品質なセラミック部品と実験装置

- 先進セラミックを設計に統合するための技術サポート

材料選定の不確実性がイノベーションを遅らせないようにしましょう。 今すぐ当社の専門家にお問い合わせください。当社のセラミックソリューションがお客様のプロジェクトの性能と効率をどのように向上させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- 炭化ケイ素(SiC)セラミックシート 耐摩耗性エンジニアリング 高性能ファインセラミックス

- 産業用途向けエンジニアリング先進ファインアルミナ Al2O3 セラミックロッド絶縁体

- ジルコニアセラミックガスケット断熱工学 高度ファインセラミックス

- エンジニアリング先進ファインセラミックス用精密加工ジルコニアセラミックボール

- 先進用途向け導電性窒化ホウ素BNセラミックス複合材